电芯的一致性是动力电池比较重要的一项指标,单体电芯性能的优劣决定着电池组整体的性能水平,如果存在一致性问题,单体电芯在进行多种串并联后,会直接影响电池组的寿命、安全以及动力电池的制造成本和维护成本。基于此,电池企业和整车企业无不将电芯的一致性作为重要的考量指标。

电芯的一致性问题给电池企业和整车企业带来不小的困扰,电芯容量、电压等种种的不一致,不仅影响电池性能,更为电池应用埋下安全隐患。影响电芯一致性的因素较多,原材料、生产过程、BMS系统乃至出厂检验都可能是问题之源。

设备方面:电芯生产设备稳定性差、自动化程度低、设备加工精度低、设备与工艺匹配不佳都会影响动力电芯的一致性。

一直以来,业内解决动力电芯的一致性问题的目光多集中于电池的内部,多从隔膜、电解液等方面着手,解决动力电芯的一致性问题,电芯壳体设备的高度自动化以及自检性也不可缺席。尤其是在动力电池方面,新能源汽车动力电芯数量比较庞大,要保证成百上千的电芯具有同样的寿命和同样的安全品质并非易事。

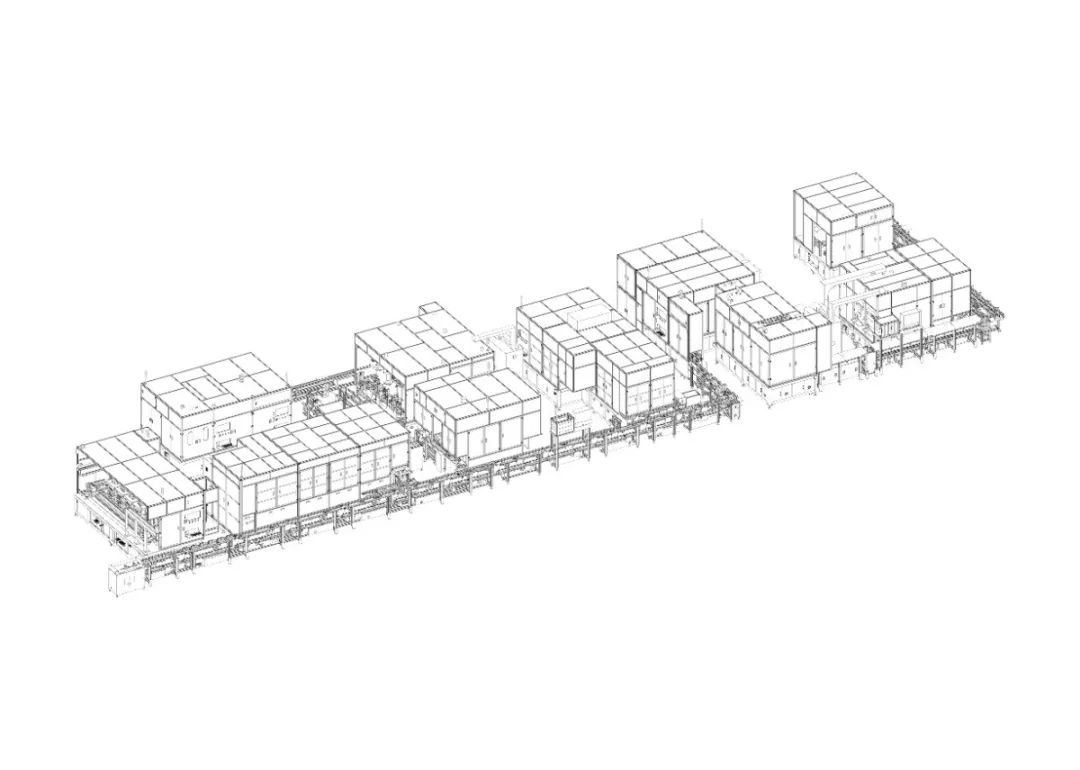

海目星激光全自动方形铝壳电池装配线

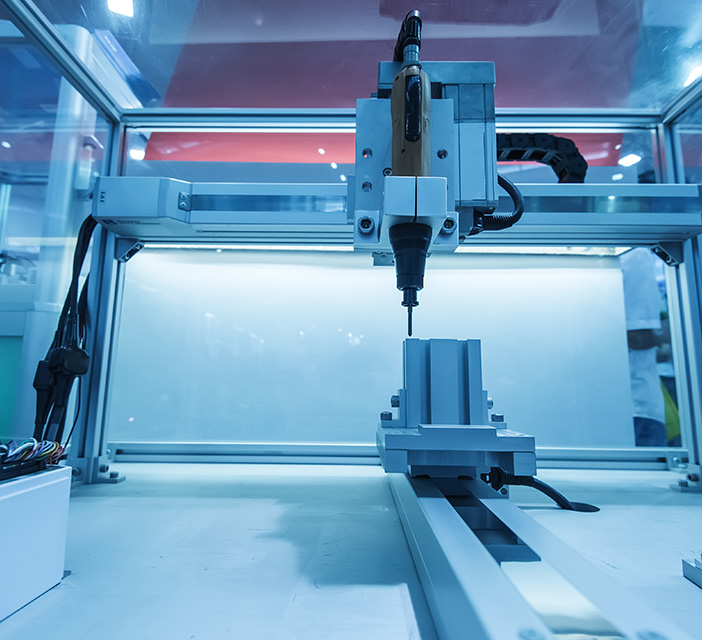

该线用于动力电池中段装配,主要设备包括:全自动热压成型机、全自动电芯配对机、全自动超声波焊接机、全自动转接片焊接机、全自动包Mylar机、全自动电芯入壳机、全自动顶盖焊接机、全自动氦检机。

设备特点:

自动化程度高,全程组装无人干涉。

兼容性强,可兼容多种不同系列产品。

模块化设计,换型时间短、零件少、成本低。

装配精度高,视觉及机械双重定位方式,提高定位精度。

工艺流程自动控制,信息全程可追溯,具备对接各类型MES系统。

可根据客户不同工艺路线的电芯实现全自动装配线的非标定制。

공유 대상: