一般情况下,锂电装备产能建设周期为6-9个月,真正形成产能还需要爬坡3个月左右。在这个相当长的周期中,装备制造面临很大的不确定性:

一方面,锂电装备的底层构成涉及光、机、电、算、软等繁多环节,设备的精密度、效率与稳定性在前期规划、设计中,与实际生产、调试会出现较大差异;另一方面,电池企业产品设计和制造工艺技术快速迭代,装备设计方案需保证在频繁变更下能满足快速交付。

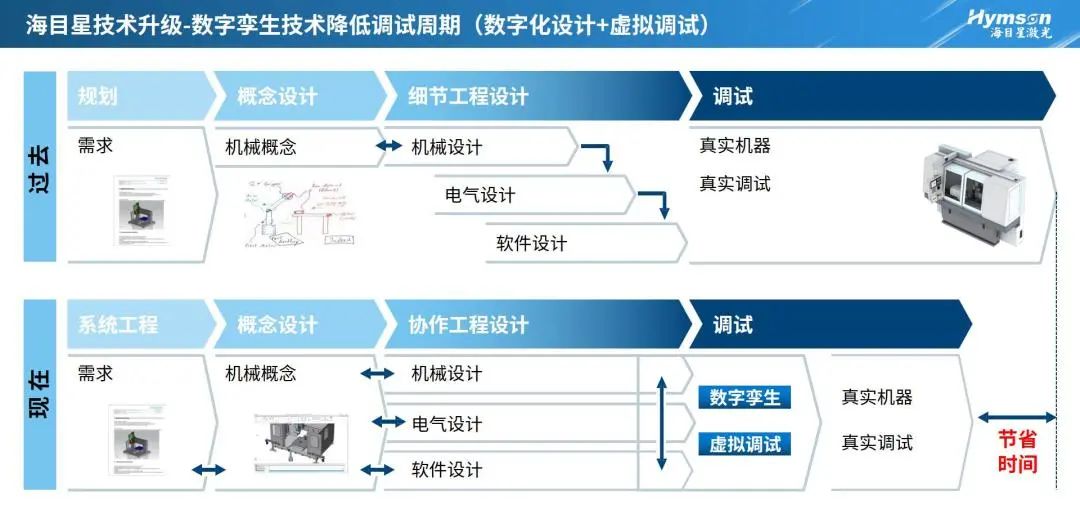

针对以上的挑战,海目星智能制造关键技术之一的虚拟调试技术则提供了一种“所见即所得”的思路。即通过在虚拟世界中构建物理实体的“数字化双胞胎”,在电池企业实际生产之前就测试并验证产品方案的合理性。

什么是虚拟调试

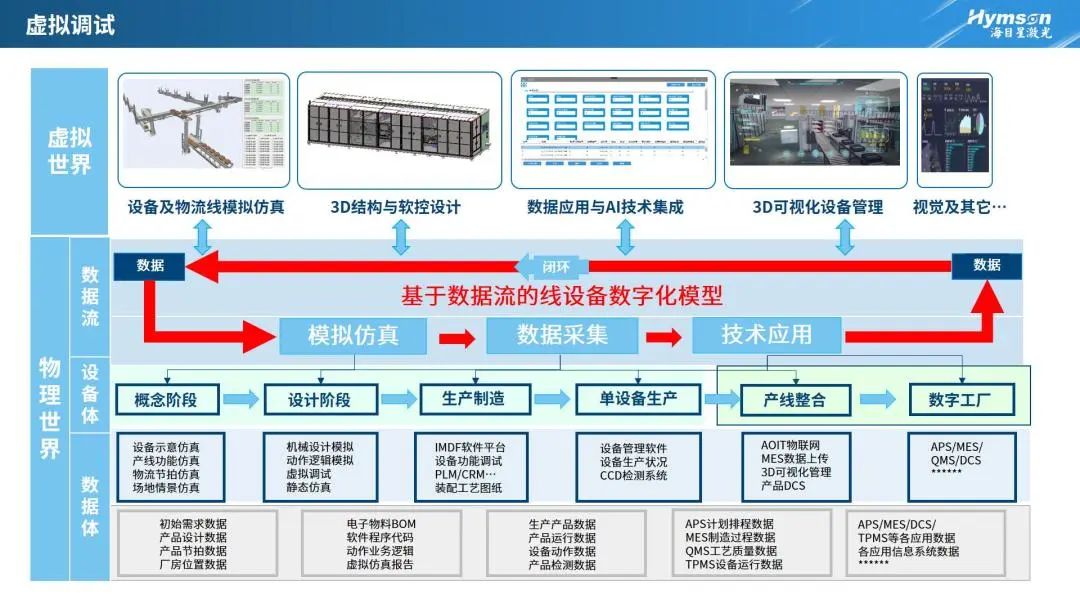

虚拟调试把物理世界下的调试过程转移到数字世界中,打通从概念设计、到生产制造、再到调试验证的全流程,打破了时间和空间的限制,提升交付效率。这种基于闭环数据流的线设备数字化模型,将产线所有单机设备的制造规范与设计联系起来,更快更好地实现创新,弥合产品/产线设计与交付之间的差距。它的应用将有助于海目星更快地将更具创新性的方案推向客户,验证优化产品在客户端的运行以及快速交付。

所见即所得,进阶中的虚拟调试

通过虚拟技术创建出物理制造环境的数字复制品,可以快速用于测试和验证产品设计的合理性。由于虚拟调试是用数字化的系统模拟仿真物理世界,因此模拟的准确才能指导生产,才能做到物理与现实的无缝切换。

海目星基于三维模型、运动学仿真、动力学仿真、机器人多轴联动的编程和控制的虚拟调试技术,实现现实世界与虚拟生产的 1:1 精准还原,以数字化的手段优化现有设备研发流程,让锂电装备在生产效率、质量和功能灵活性等方面提前获得新的提升,减低现场调试成本,提升设备交付质量、提高企业交付能力,加快市场响应度,帮助电池企业达到扩产增效降本目标。

基于数字化模型,打通方案设计,研发设计,自动化虚拟调试、生产调试过程的数据流,实现数据孪生可视化。

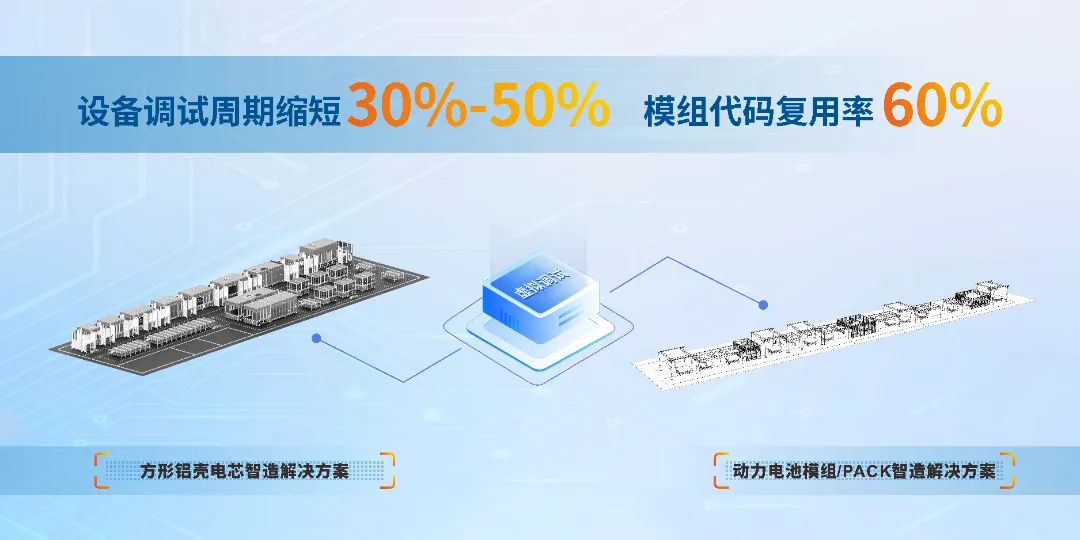

实现设备调试周期缩短30%-50%

为了达到快速交付和保证装备运行的精准、稳定,在装配段和模组PACK段的制造领域,海目星通过虚拟调试在项目落地应用前,对机械、电气、软件的输出成果进行一次统一测试。验证机械设计是否有干涉,选型是否合理;验证电气元件的通信和电气动作模拟;验证PLC软件的逻辑,代码逻辑、整线程序完整度达90%。

虚拟调试场景

数字孪生场景

凭借以下优势,海目星虚拟调试成为精准把握电池企业生产需求,缩短开发、调试时间,助力电池企业赢得先机的不二法门:

可视化的呈现模型的动作、逻辑,有助于排查错误,减少现场空运行时间,减少原型浪费,节约更多昂贵材料,避免现场调试干涉碰撞。

有效促进研发、生产、检测、工艺等关联质量的各个环节的联动,提供了更加稳定高质量的PLC控制程序,使产品质量得以全面提高。

解决因设计问题产生的成本浪费,最小化设备故障、停机风险。

简化客户验收测试和现场验收测试流程。

在虚拟环境下对机械设计、工艺仿真、电气调试进行整合,快速应对客户的需求变更。

智能制造,海目星加速驱动电池生产效益提升

在工业4.0大时代下,海⽬星淬炼全新的智能制造平台,除了虚拟调试外,数字孪⽣、激光控制、视觉检测、软件框架等智能制造平台同样发挥着巨大作用,帮助动⼒电池⼚快速获得成功,为未来实现锂电装备的大规模、柔性以及超柔性生产做准备。