目前,市场上各家汽车厂商的要求不同,几乎没有一家的模组和生产工艺是一样的,这对自动化产线提出了更多的要求。由于模组的不固定,故来料的电芯、壳体、PCB板、连接片等都可能发生变化,产线的兼容性也就显得尤其重要。

就市场需求而言,电池模组及PACK生产设备形态从目前的小批量多品种到未来的大批量标准化,解决方案的制定将会是电池厂商关注的重点,与此同时,电池企业选择自动化模组与PACK生产线,不仅仅是为了投资和回报,更是企业长远发展的战略布局。

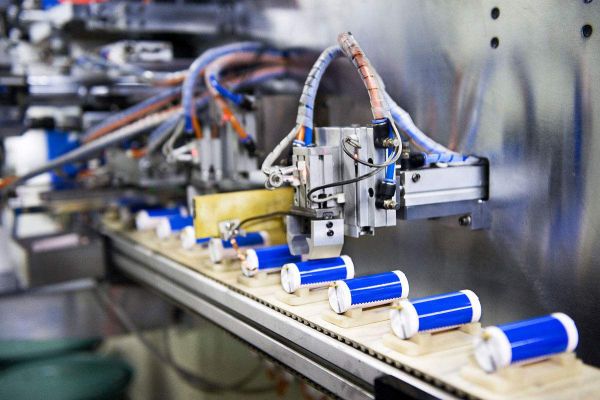

如今,国内电池生产企业基本都已配置了全自动的模组生产线,产能及产品品质得到了明显的扩大和提升。

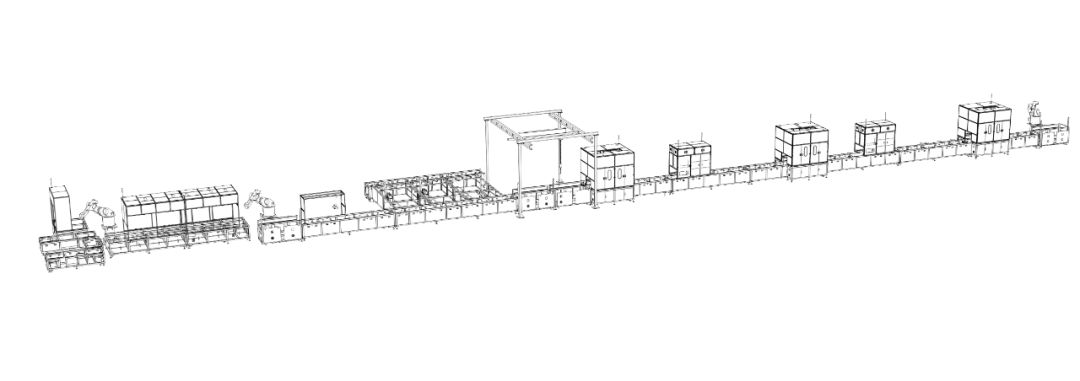

海目星激光的模组装配线模组堆叠基准统一、一致性高,模组配方可实现一键切换,具备兼容不同系列产品、换型时间短、成本低等优点。

设备特点:

电芯来料电压、内阻、厚度全检,保证模组一致性。

AB组份涂胶计量系统模块化设计、独立控制调节涂胶压力及预压力,可编程改变混合比例,自带流量监控功能。

模组堆叠基准统一、一致性高,模组配方可实现一键切换。

激光焊接全自动寻址及离焦量检测,治具基准统一,保证焊接一致性高、无漏焊、虚焊等。

独创气流式除尘,保证无烟雾遮挡激光、无粉尘及焊渣。

兼容不同系列产品、换型时间短、成本低。

共有する: