-

Hymson レーザー

-

コア技術

-

自動化

PROFILE

技術原理

精密組立の技術的基礎

需要分析を通じて、設計目標を確定し、FEMA分析、シミュレーション分析、材料応用、DOE手法及びDF「X」設計原則を総合し、設備骨格を構築する。その後、ソフトウェアと電気制御システム技術を通じて、高い適応性と拡張性を備えた技術プラットフォームで、底層から各部分構造、部品を生産需要に応じて有機的に結合し、さらに底層と端末のインタラクション、生産と監視のインタラクションとフィードバック、内部と外部の情報のインタラクションと遡及を通じて、スマートな精密組立の目標を達成します。

ADVANTAGE

技術的なメリット

-

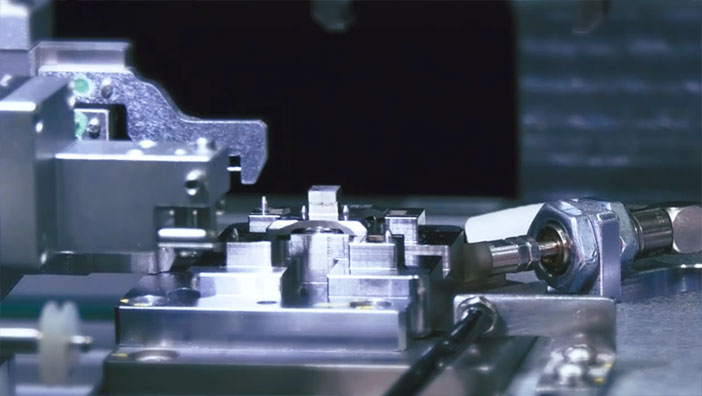

先進的なクランプ・治具と構造設計技術

-

先進的なシミュレーション技術と制御システム技術

-

先進的なクランプ・治具と構造設計技術

先進的なクランプ・治具と構造設計技術- 品質、精度、材料特性、生産能力タクト、製造コスト、デバッグ難易度、使用安定性と寿命、互換性などの要求を総合的に考慮します。

- 寸法チェーン計算、基準設計、公差分析、タクト分解、稼働干渉シミュレーション、自由度制約などの設計技術を利用し、異なる応用シーンに最適なクランプ・治具及び構造を提供します。

- 加工過程における品質制御要求を達成するためには、耐高温、耐腐食、耐摩擦、軽量化、精細化、耐干渉などの特性を有する材料の研究及び実験が必要です。

-

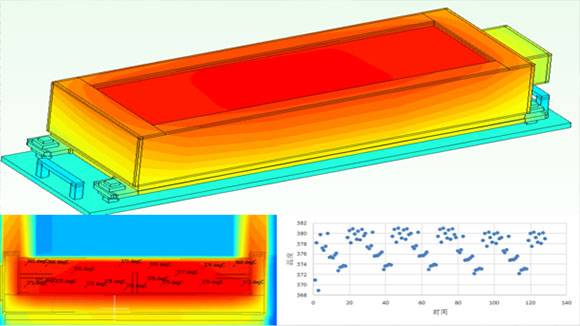

先進的なシミュレーション技術と制御システム技術

先進的なシミュレーション技術と制御システム技術- プロ用構造力学シミュレーションツールを利用し、機械構造の重量、負荷、材料、掛けられた力、衝撃、温度などの基礎データを入力し、構造の変形、振動、疲労、圧縮ロッドの安定性などを出力し、シミュレーション結果中の弱い位置に基づき、その原因を分析し、的確な構造補強などの最適化設計を行います。

- ソフトウェアシステムの階層化構造設計:ハードウェア駆動層、コア制御層、外部制御層、状態監視層及びマン・マシン・インタラクション層を含みます;標準化モジュール開発技術を採用:ソフトウェア授権管理、ユーザー管理、データ収集、製品管理などの機能があり、カスタムモジュール増減などにより、開発効率を高め、カスタム配置を実現します。このシステムは拡張性、操作性、制御性、伸縮性などを備え、工業自動化制御システムのために迅速に開発された簡略化、高効率、高性能のシステムフレームワークを構築します。

APPLICATION

技術応用

-

3c消費者用電子機器

3c消費者用電子機器 -

新エネルギーEVバッテリー

新エネルギーEVバッテリー

PRODUCTS

関連製品

精密組立関連製品

-

EVバッテリー

-

消費者用電子機器

-

太陽光発電

-

ライフサイエンス

-

交通輸送

-

板金加工

-

-

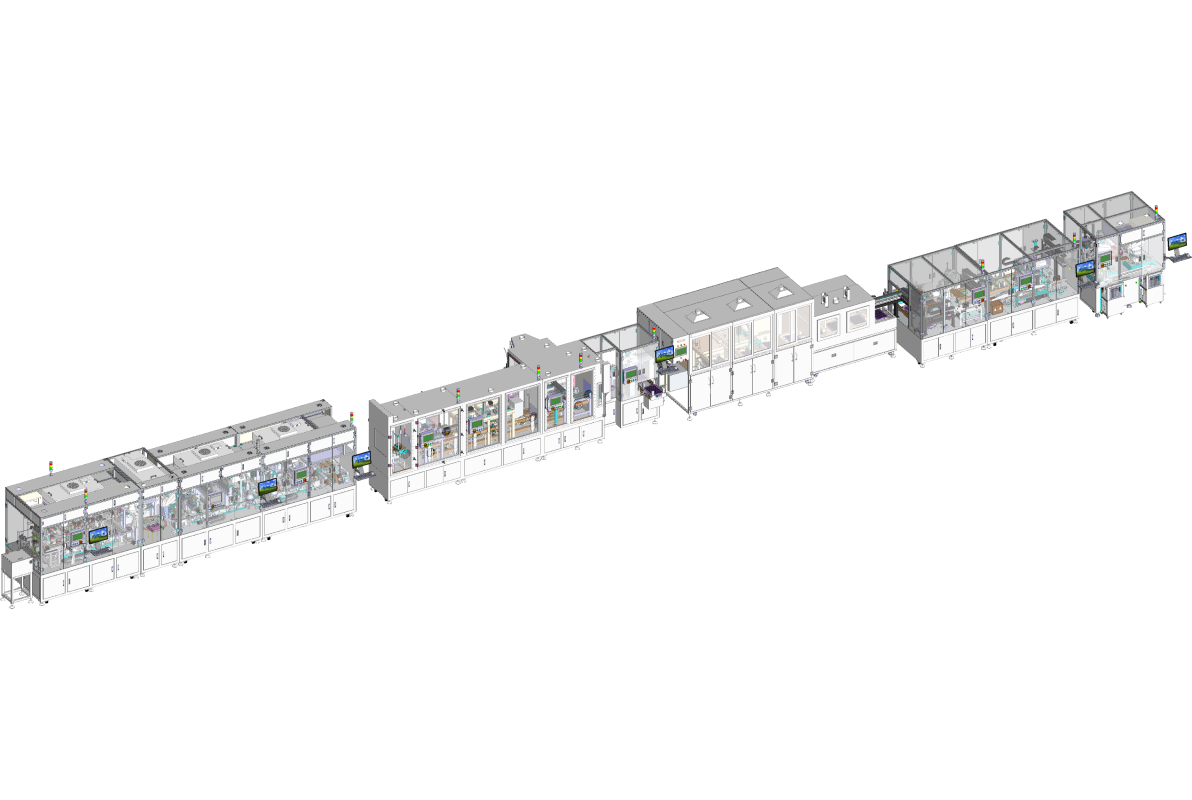

製品の表示上蓋自動組立ライン

製品の表示上蓋自動組立ライン-

防塵のシステム化処理。

-

来料の自己検査&ポカヨケ機能を備えます。

-

MESシステムの全閉環生産処理。

-

飛散が少なく、溶接継目効果が良く、安定性が高い。

-

-

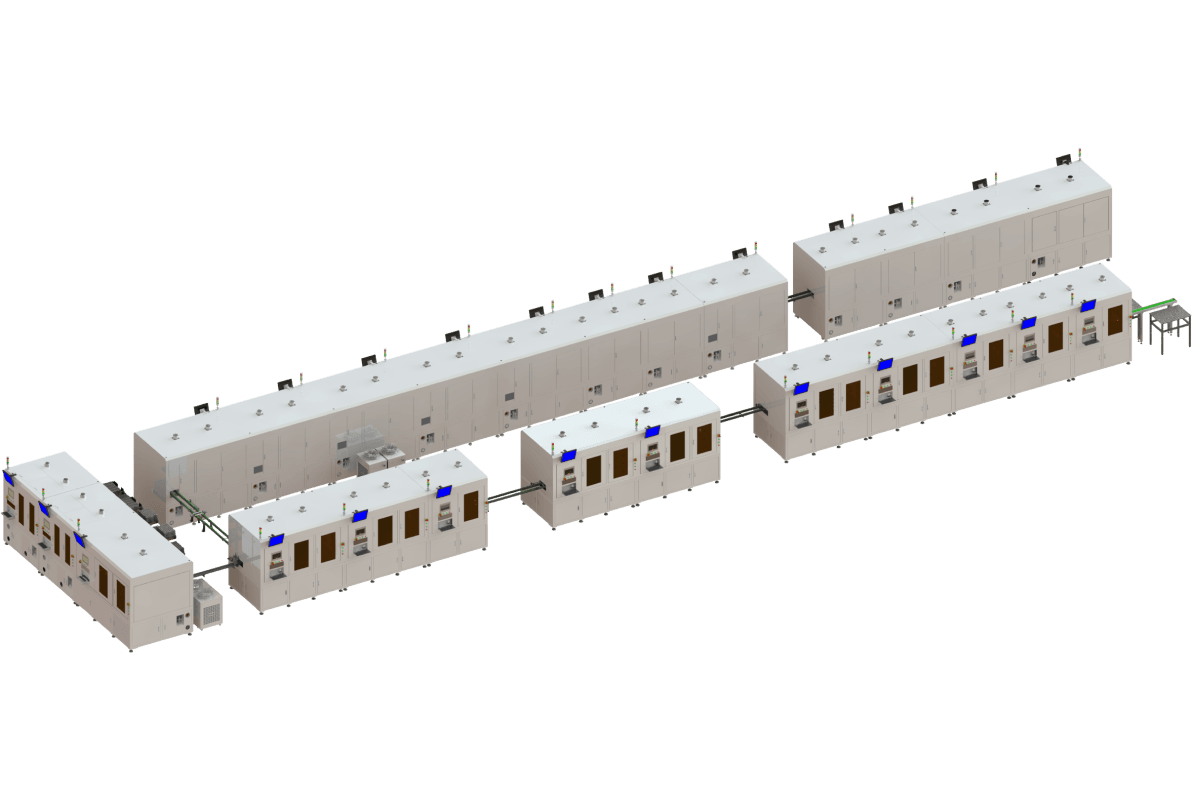

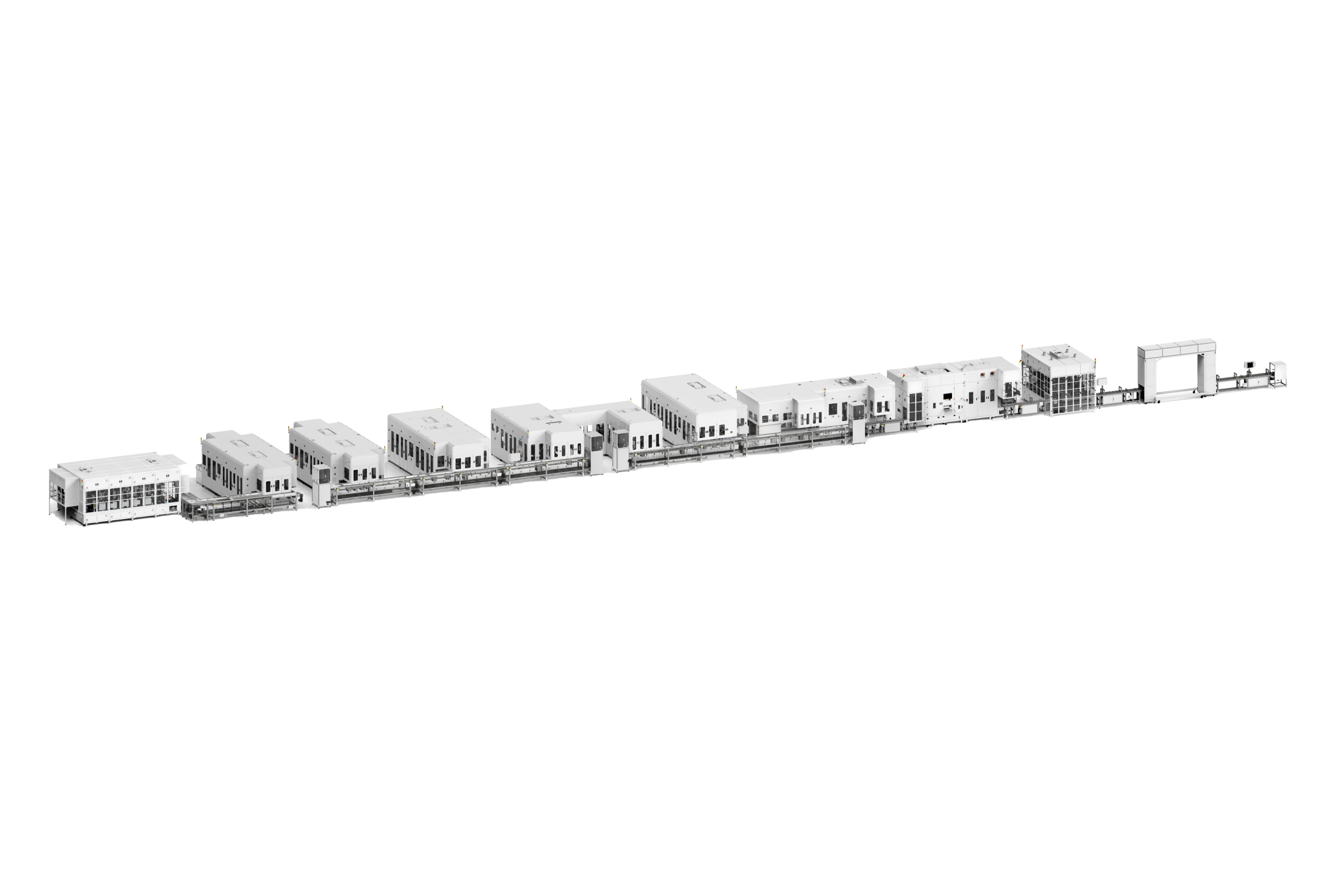

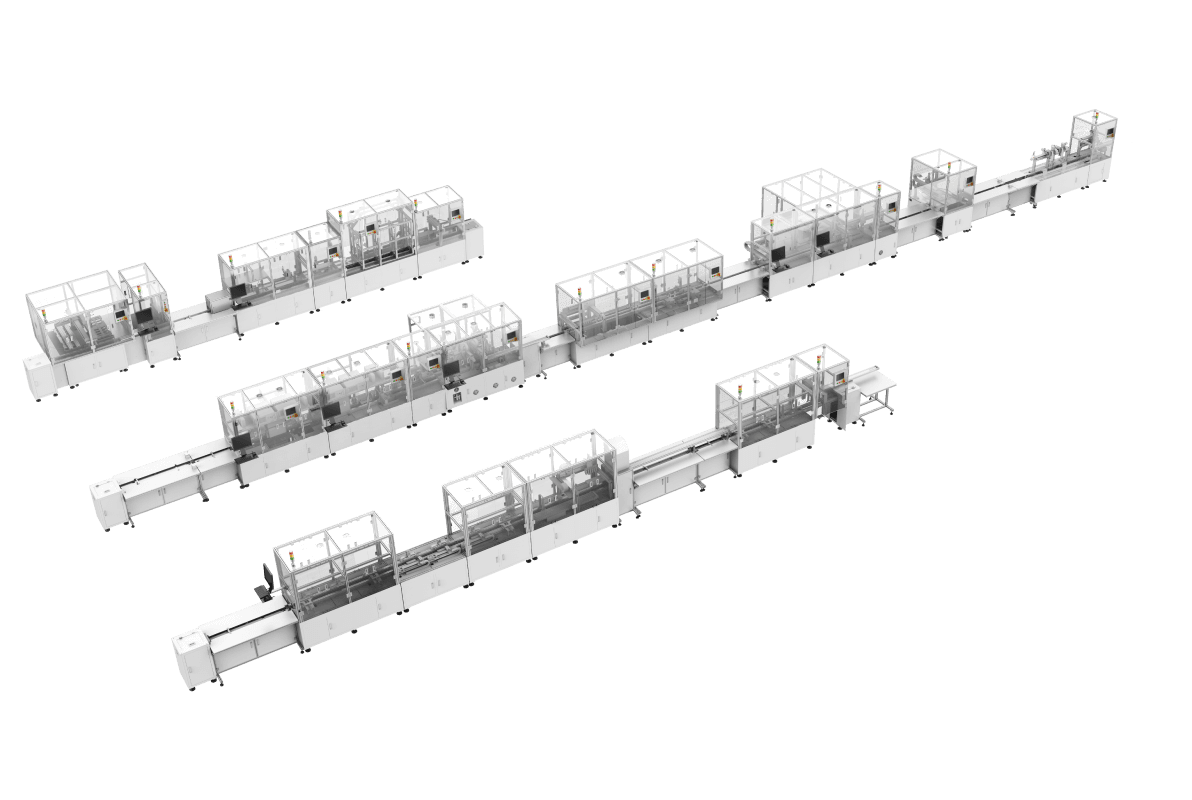

製品の表示全自動角型電池組立ライン

製品の表示全自動角型電池組立ライン-

完全自動化、無人化

-

モジュール化デザイン、型替え時間が短い、パーツが少ない、コストが低い

-

プロセスフローは自動制御され、情報は全過程に遡及でき、各タイプのMESシステムをドッキングすることができます

-

デジタルツイン3D可視化技術を用いて設備の状態を可視化され、知能的な情報交流をして、ユーザーの体験を向上させます

-

-

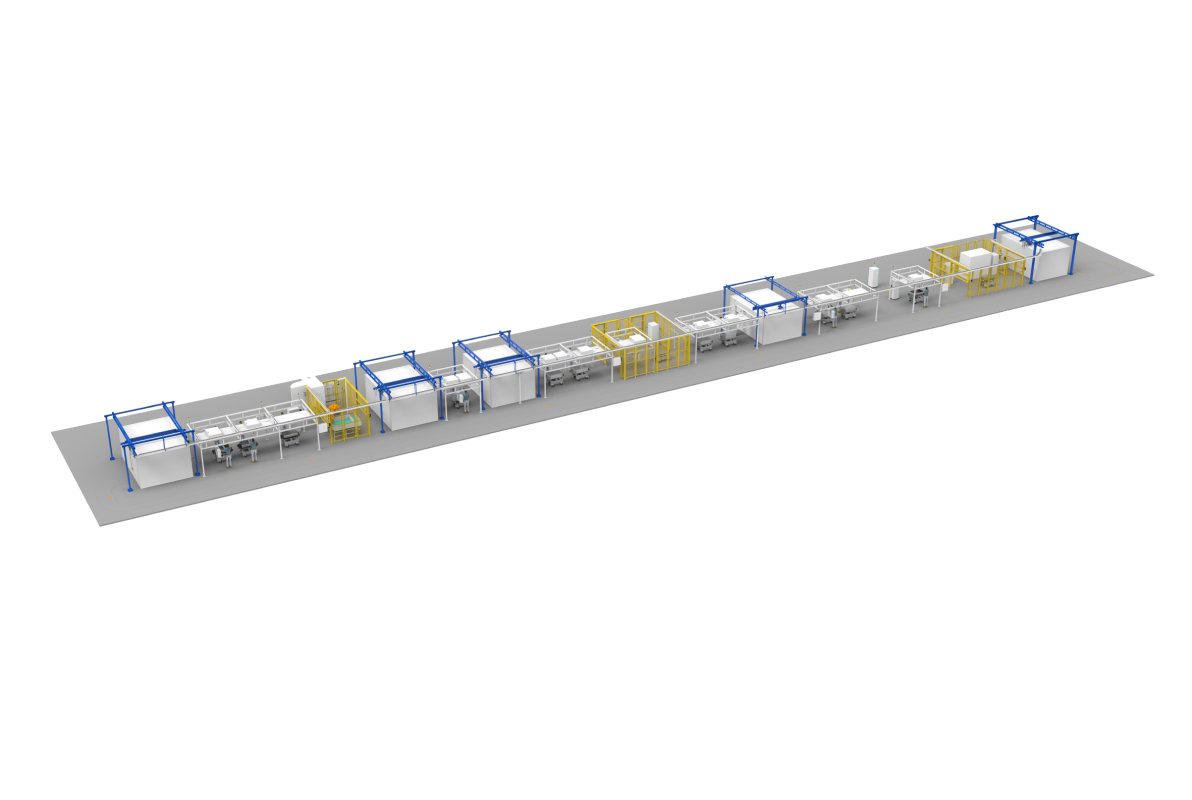

製品の表示モジュール組立ライン

製品の表示モジュール組立ライン-

セルの電圧、内部抵抗、及び厚さをフル検査し、後続のモジュール組立の⼀致性を保証します。

-

トラスを用いて2組塗布ヘッドを持ち、セルに対して塗布し、塗布圧力と混合割合を調整でき、流量監視機能を持ちます。

-

セルスタック基準統⼀、スタック位置精度⾼、スタック方をワンタッチで切り替え可能。

-

レーザー溶接基準を統一し、溶接前にBUSBARに対して視覚アドレス指定とデフォーカスの検査を行い、溶接漏れと仮溶接現象を行い、溶接品質を保障します。

-

-

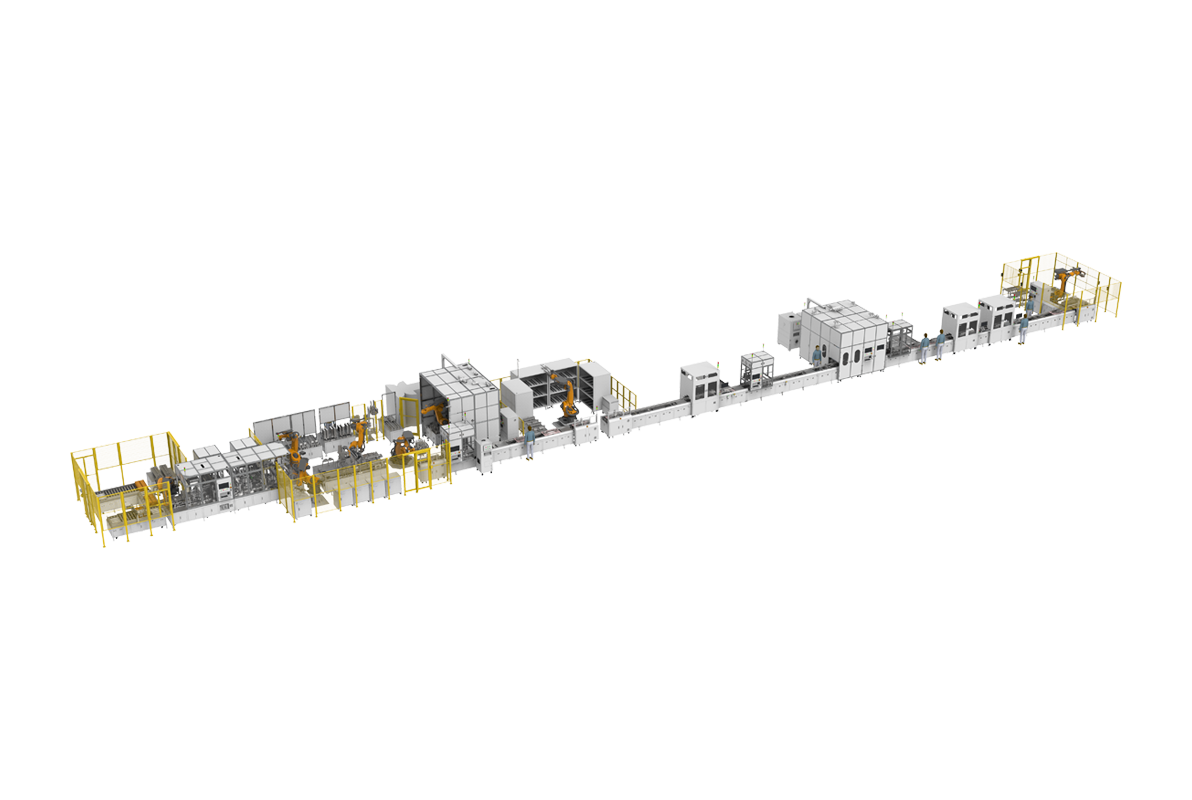

製品の表示PACK組立ライン

製品の表示PACK組立ライン-

低床けん引型AGVを採用し、ステーションとステーション間の電池パックの伝送を完了します。

-

各ステーションは独立制御可能。

-

6軸ロボットを用いて二成分の塗布ヘッドを携帯し、下底殻に塗布剤を注入し、その出膠圧力と混合割合を調整でき、流量監視機能を持っています。

-

MES全閉環制御。

-

-

-

-

製品の表示上蓋自動組立ライン

製品の表示上蓋自動組立ライン-

防塵のシステム化処理。

-

来料の自己検査&ポカヨケ機能を備えます。

-

MESシステムの全閉環生産処理。

-

飛散が少なく、溶接継目効果が良く、安定性が高い。

-

-

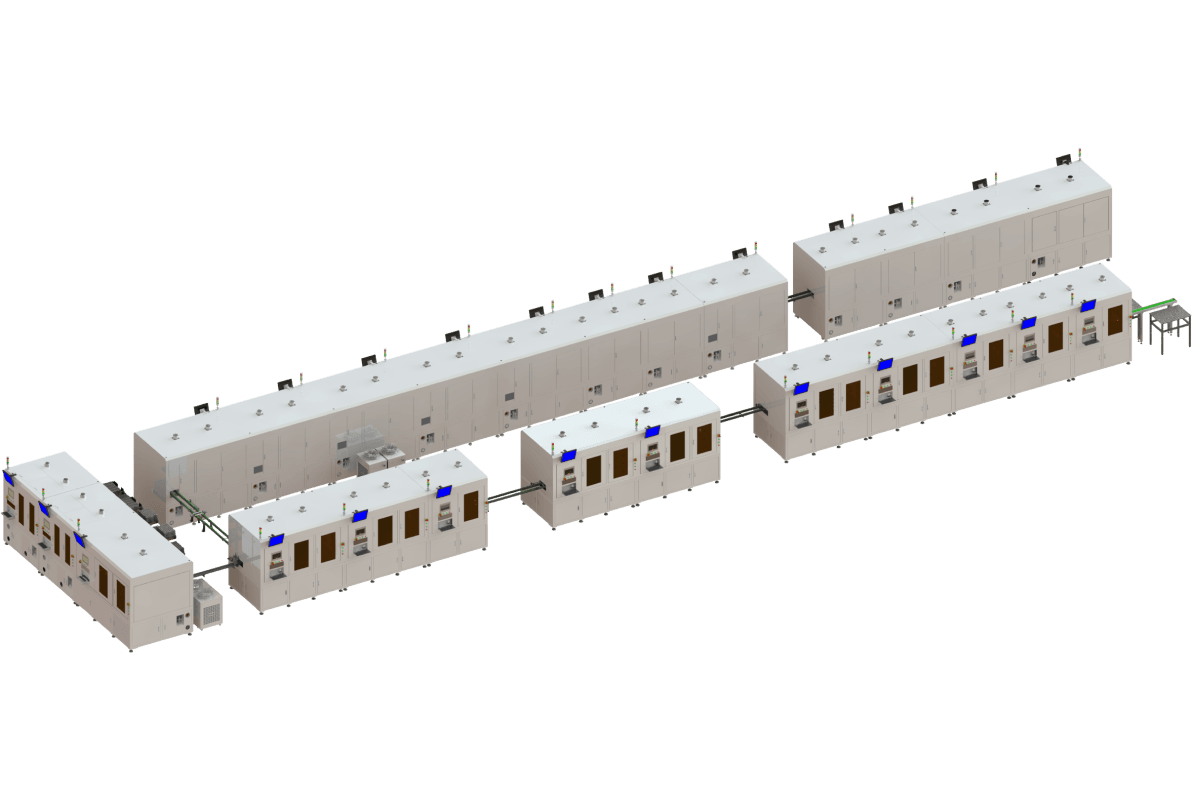

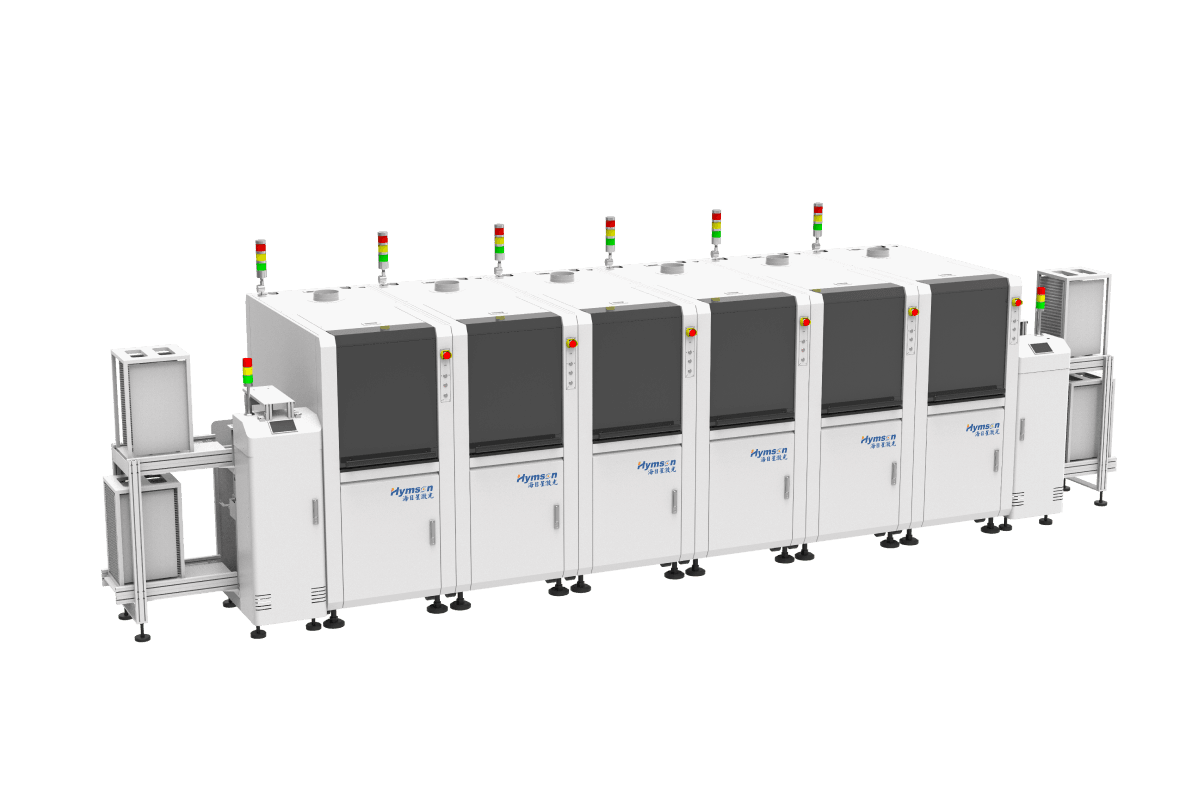

製品の表示全自動スチールケースボタン電池組立パッケージライン

製品の表示全自動スチールケースボタン電池組立パッケージライン-

多種の直径、厚さ、タブ溶接技術、密封方式と互換性があります。

-

創始的な上蓋・ハウジングのレーザー溶接シーリング+自動蓋閉じと同心位置合わせ機構は、溶接一致性が良く、良品率が高い。レーザーシーリングにより、電池のエネルギー密度もスナップシーリングより優れています。

-

設備は主に正負タブ溶接、缶挿入、注液(開放式/小孔)、自動蓋閉じ、封じ溶接、試験、洗浄、AOI検査、漏液検査などの技術を含みます。

-

ライン効率は20-60PPM/Lineをカスタマイズできます。

-

-

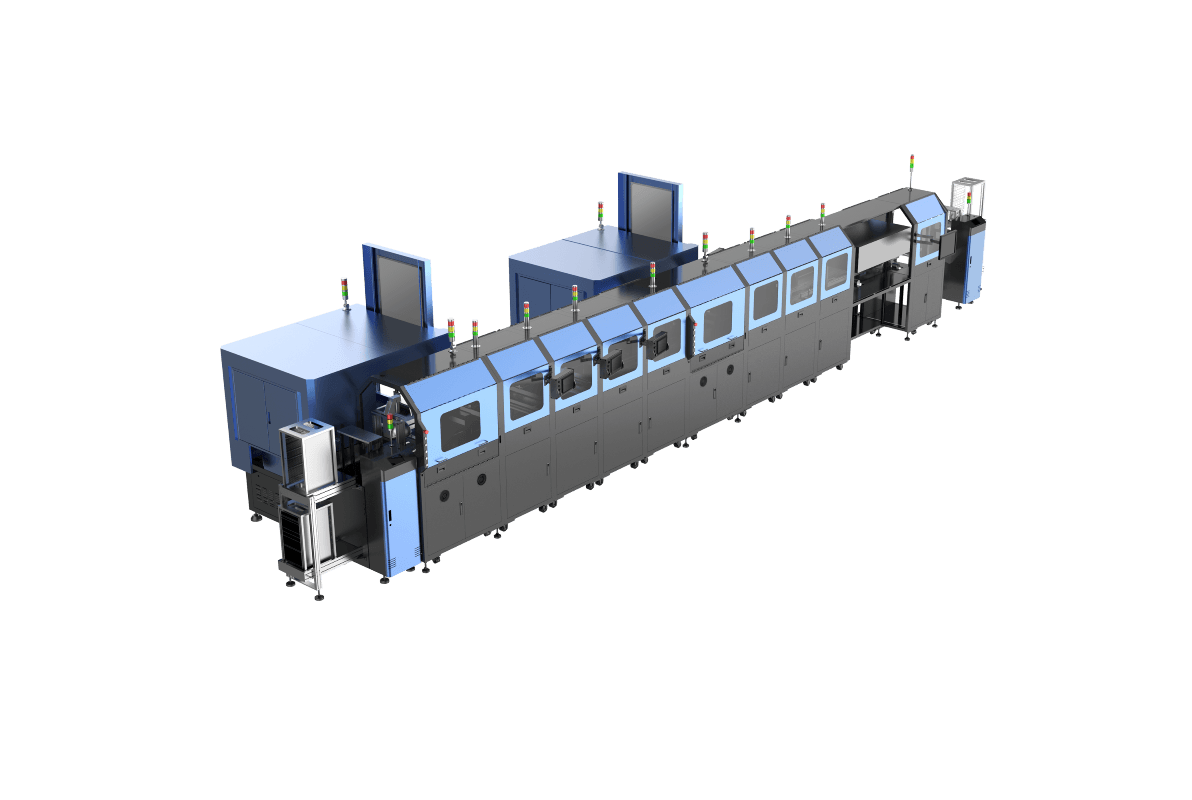

製品の表示遮へい線

製品の表示遮へい線-

この設備は1ステーション・スタンドアロンモードを採用し、複数のスタンドを自由に接合してUPHとマッチさせます。

-

全線は標準化されたビジュアルポジショニングを採用し、設備軌道が自動調整可能で、プログラムが迅速にお互いにコピーでき、1mm~500mm製品と互換性があり、迅速にラインを取り替えることができます。

-

ビジュアル接着剤塗布、高速フィルム貼付、製品裏返し、AOI検査などの技術に関しては、複数回の技術イテレーションにより設備が標準化され、設備は安定性とコストにおいて業界で強い優位性を備えています。

-

-

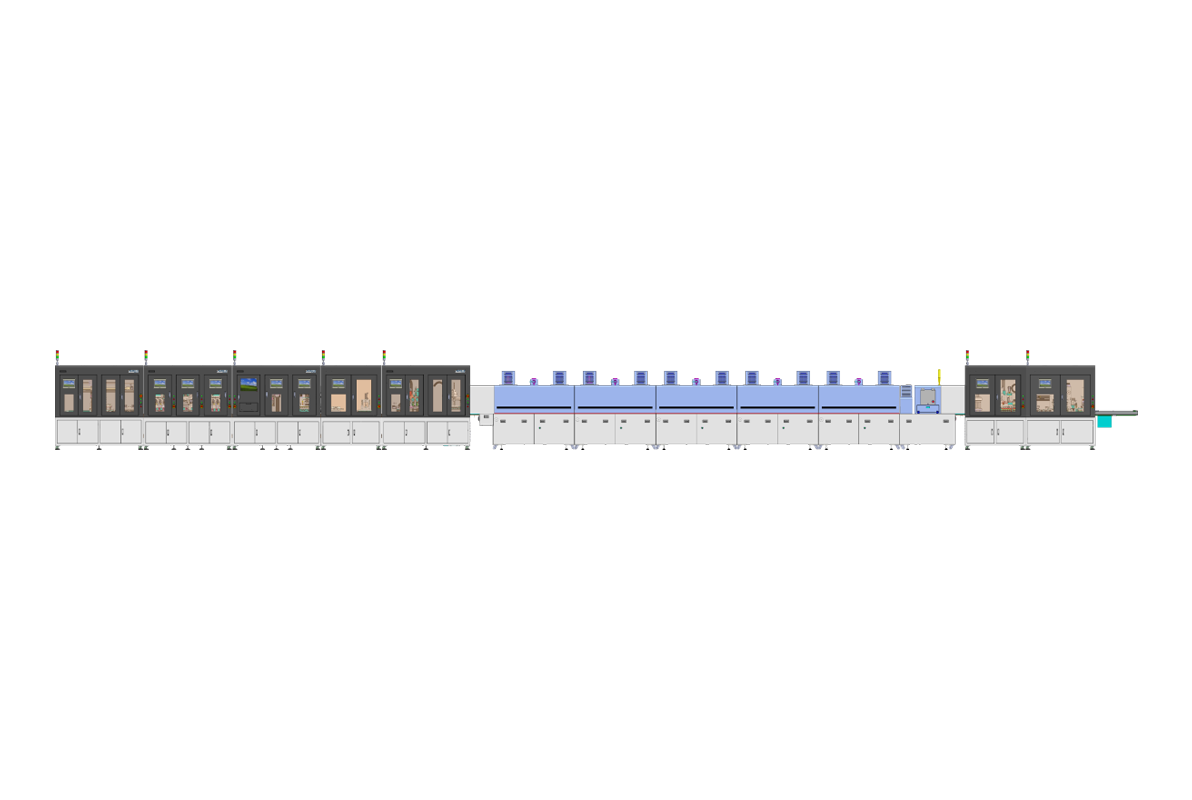

製品の表示レーザー接着剤除去ライン

製品の表示レーザー接着剤除去ライン-

この設備は1ステーション・スタンドアロンモードを採用し、複数のスタンドを自由に接合してUPHとマッチさせます。

-

この設備は角パイプ溶接スタンド+ガススプリングローラー式開閉ドア構造を採用し、外観が立派です。

-

左右製品の切り替えは工具を使わないクイック交換構造を採用し、左右ボードの生産の切り替え時間は30min未満です。

-

精密レーザー切断機は革新的に2900Wカメラを用いて切断する製品を精密に撮影してDWG図形を生成させ、500WCCDリポジショニングを採用して自動的に切断位置を補正し、最大効率でレーザーを利用して防水層を切断すると同時に製品を損傷しない。

-

-

製品の表示平面変圧器自動組立ライン

製品の表示平面変圧器自動組立ライン-

最新の窒化ガリウム技術によるPCBボード集積式変圧器に適用し、自動組立と試験を一体化した全自動化生産ラインです。

-

主に磁気コア搬入、接着剤塗布、組立とインダクタンス試験、ベーキング、治具解錠、試験、印字と搬出などの設備を含みます。

-

その中でCORE & PCBは全自動化組立を実現できます。

-

-

製品の表示変圧器自動組立ライン

製品の表示変圧器自動組立ライン-

3C有名企業に合計50本以上の全線自動化生産ラインを量産用に提供しています。

-

磁気コアの自動搬入、A、B接着剤塗布、磁気コアの係合、インダクタンス試験、自動錫浸漬、自動UV接着剤塗布、自動糸切り、レーザーによる自動皮むき、テープ貼付、高圧試験、機能試験、外観検査などのモジュールが含まれます。

-

高度に標準化された設計を採用し、低コストで改造でき、同類製品の量産に迅速に使用できます。

-

-

-

-

-

購入相談

Inquiry

お問い合わせはこちらをクリック

アフターサービス

Customer Service

連絡先