-

Hymson レーザー

-

コア技術

-

基礎技術

PRINCIPLE

技術原理

先進的なテスト

先進的なテストとシミュレーション工学計算システムを結合して製品の静/動的精度、熱安定性などの技術/プロセス指標を向上させます。

ADVANTAGE

技術的なメリット

-

先進的なテストのメリット1

シミュレーションとテストが閉ループになり、シミュレーションがテストを取っ代わります。

-

先進的なテストのメリット2

精度及び構造変形類の工事問題のためのデータ収集及びベンチマーキングツールを解決します。

-

先進的なテストのメリット3

テスト回数を減らし、製品の研究開発サイクルを加速させ、最終的にシミュレーションは製品開発中の試験に完全に取って代わります。

APPLICATION

技術応用

-

太陽光発電

太陽光発電 -

新型ディスプレイ

新型ディスプレイ -

新エネルギーEVバッテリー

新エネルギーEVバッテリー

PRODUCTS

関連製品

先進的なテスト関連製品

-

EVバッテリー

-

消費者用電子機器

-

太陽光発電

-

ライフサイエンス

-

交通輸送

-

板金加工

-

-

製品の表示角型電池高速巻回機

製品の表示角型電池高速巻回機-

半径変動可能なリールを使用して、タブのアライメントを自動的に修正できます。

-

4級のシート偏差補正、CCD検査と閉環管理になります。

-

オムロンの高性能的な運動制御設備と技術を使用。

-

材料輸入は追切制御を使用。

-

-

製品の表示円筒型電池スリッター巻取一体機

製品の表示円筒型電池スリッター巻取一体機-

タブノッチング偏差補正とCCDと閉環管理。

-

複数の集塵システムを備え、除塵効率が高い。

-

NG不良品を内部計算し、情報を遡及し、単巻のNG不良を廃棄することができます。

-

タブ切断の尺⼨と巻取タブのアライメントに対してオンラインモニタリングし、動的に調節します。

-

-

製品の表示上蓋自動組立ライン

製品の表示上蓋自動組立ライン-

防塵のシステム化処理。

-

来料の自己検査&ポカヨケ機能を備えます。

-

MESシステムの全閉環生産処理。

-

飛散が少なく、溶接継目効果が良く、安定性が高い。

-

-

製品の表示二段階広幅高速塗工機

製品の表示二段階広幅高速塗工機-

ターレット型自動巻取巻出.

-

ダイの位置繰返し決め精度は1um.

-

二段階の風箱は円弧状に配置され、ベルトが平らになっています.

-

フリーガイドローラは油が薄く潤滑しており、柔軟性が高い.

-

-

製品の表示ロールプレススリッター一体機

製品の表示ロールプレススリッター一体機-

2ステーションのスライド膨張ロール巻取。

-

延伸機構のしわ取り技術。

-

シリンダ引張、ロール矯正。

-

機械的またはサーボシリンダでニップ調整。

-

-

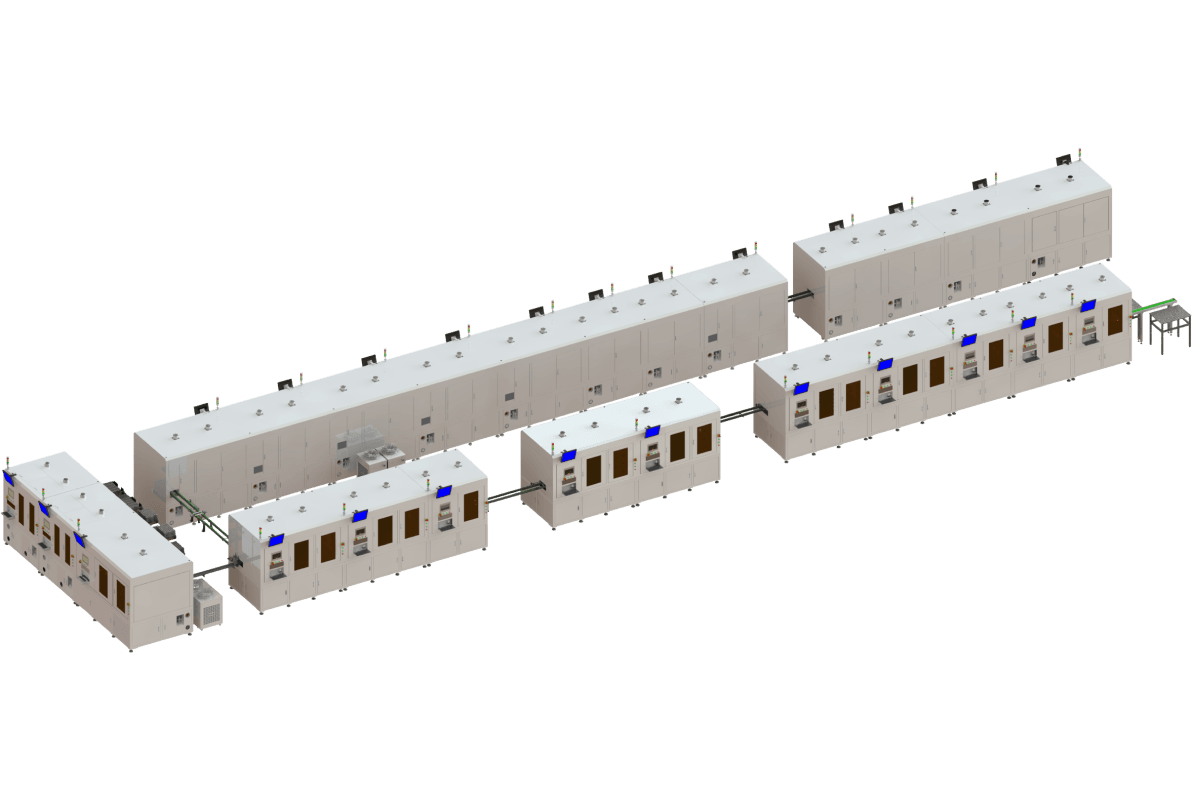

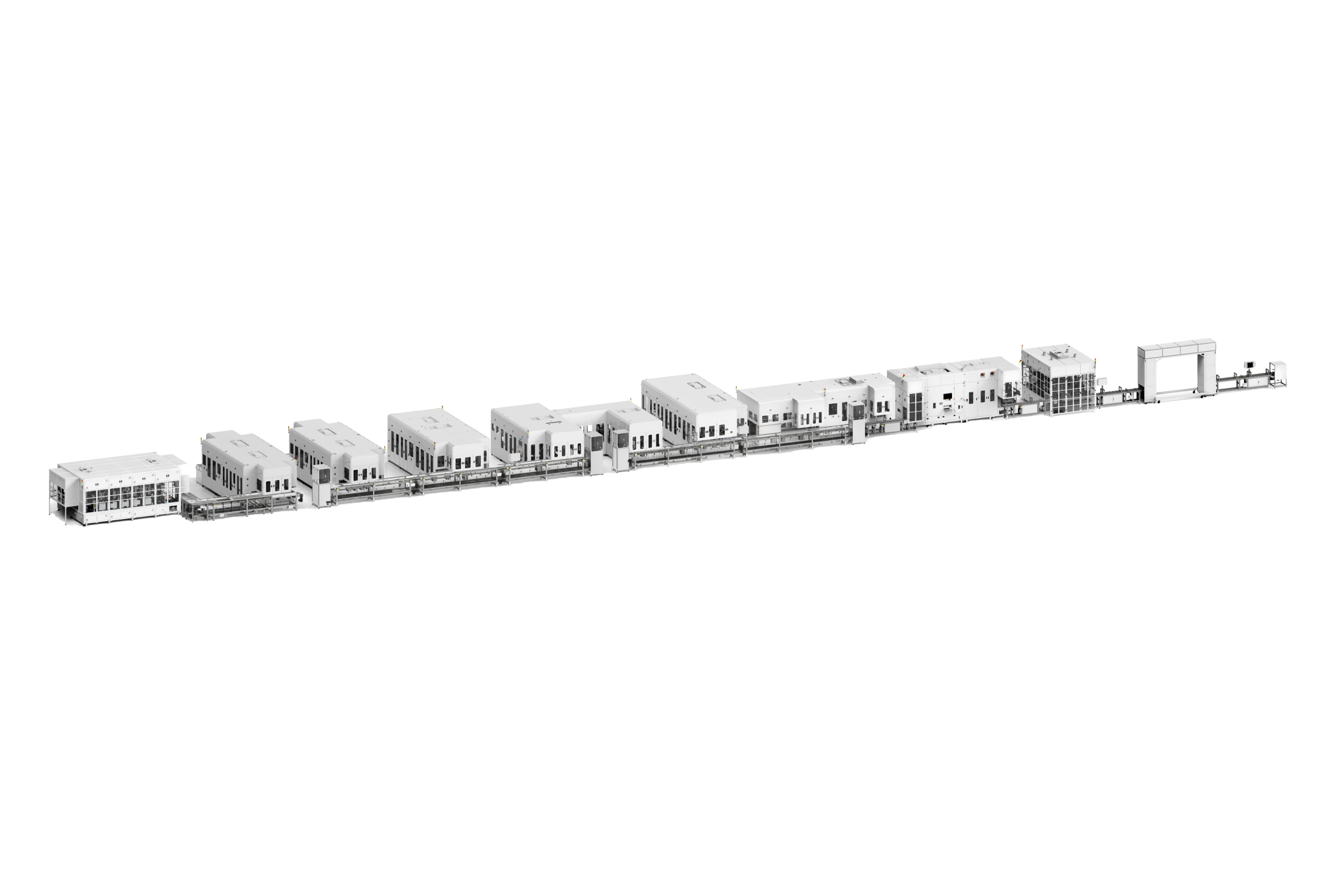

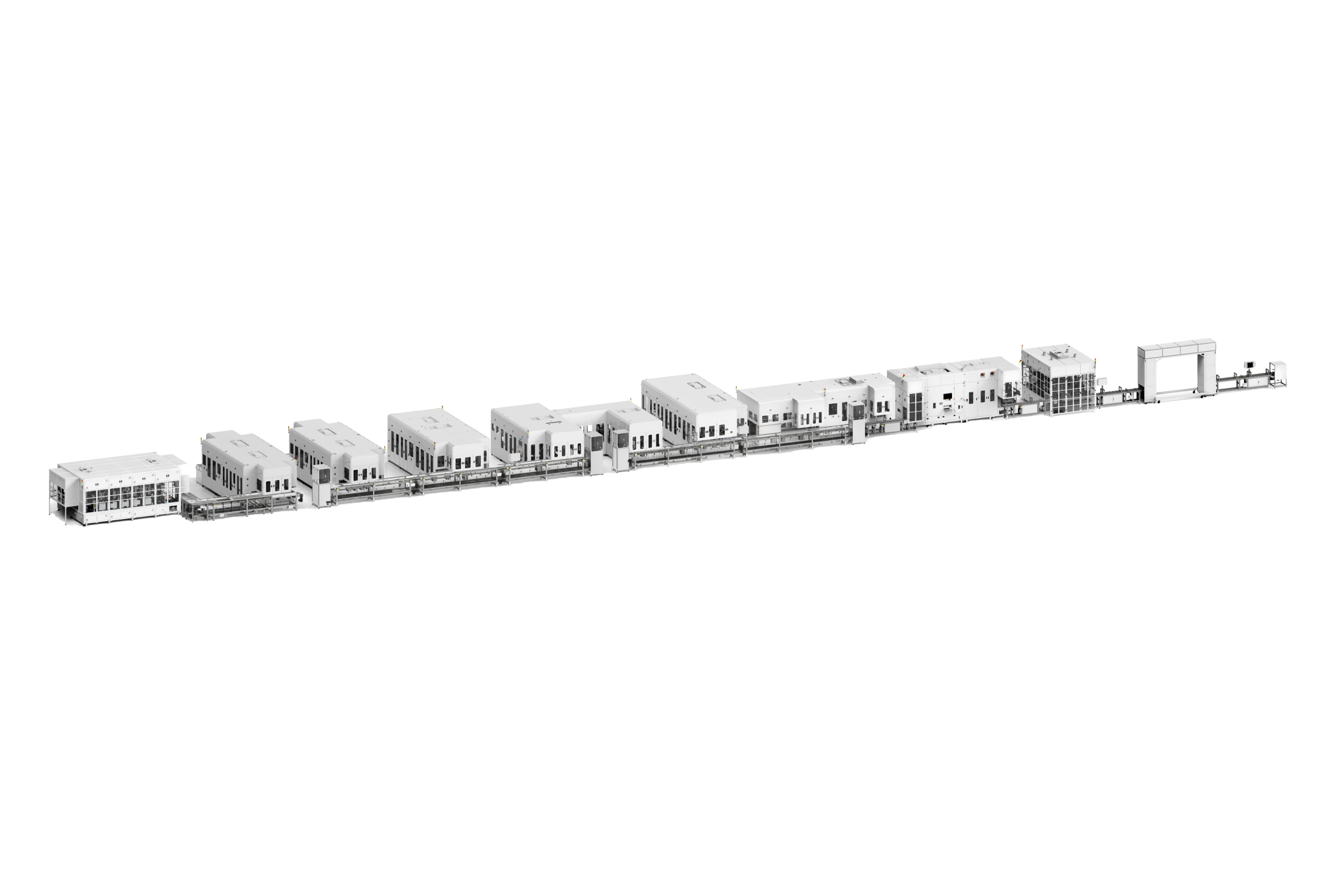

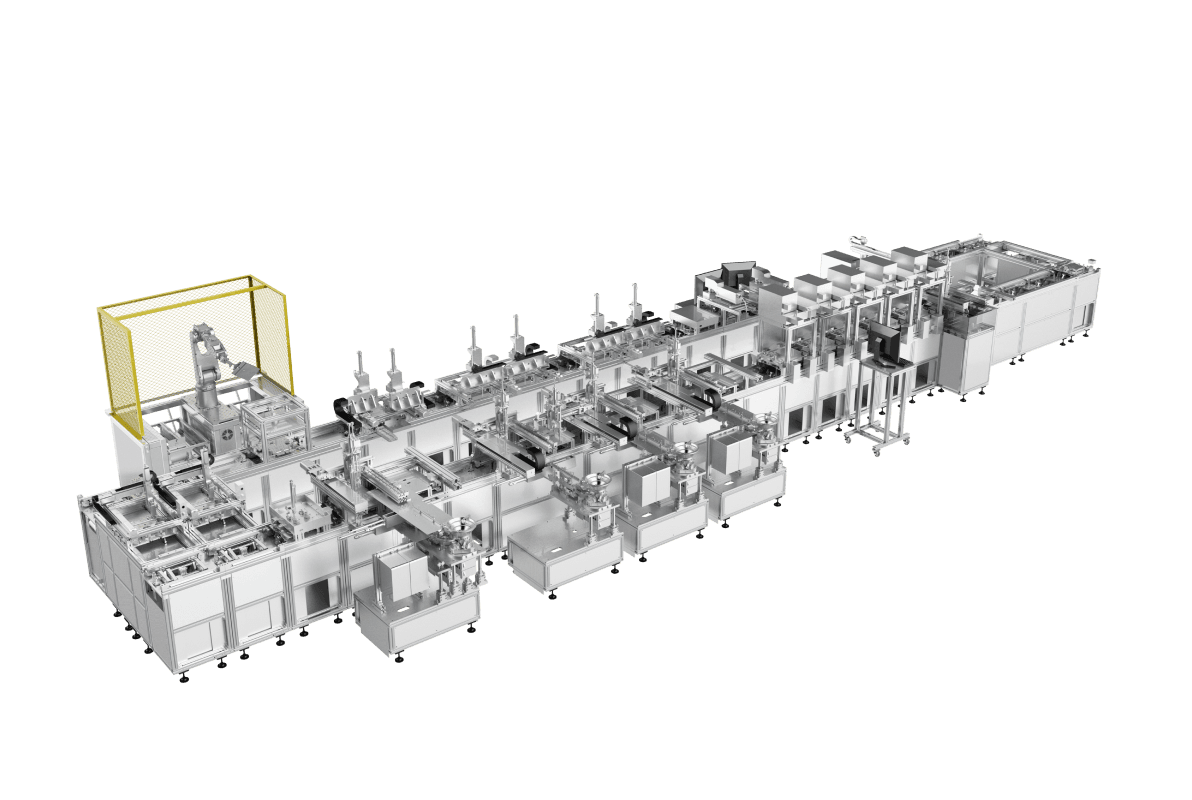

製品の表示全自動角型電池組立ライン

製品の表示全自動角型電池組立ライン-

完全自動化、無人化

-

モジュール化デザイン、型替え時間が短い、パーツが少ない、コストが低い

-

プロセスフローは自動制御され、情報は全過程に遡及でき、各タイプのMESシステムをドッキングすることができます

-

デジタルツイン3D可視化技術を用いて設備の状態を可視化され、知能的な情報交流をして、ユーザーの体験を向上させます

-

-

-

-

製品の表示上蓋自動組立ライン

製品の表示上蓋自動組立ライン-

防塵のシステム化処理。

-

来料の自己検査&ポカヨケ機能を備えます。

-

MESシステムの全閉環生産処理。

-

飛散が少なく、溶接継目効果が良く、安定性が高い。

-

-

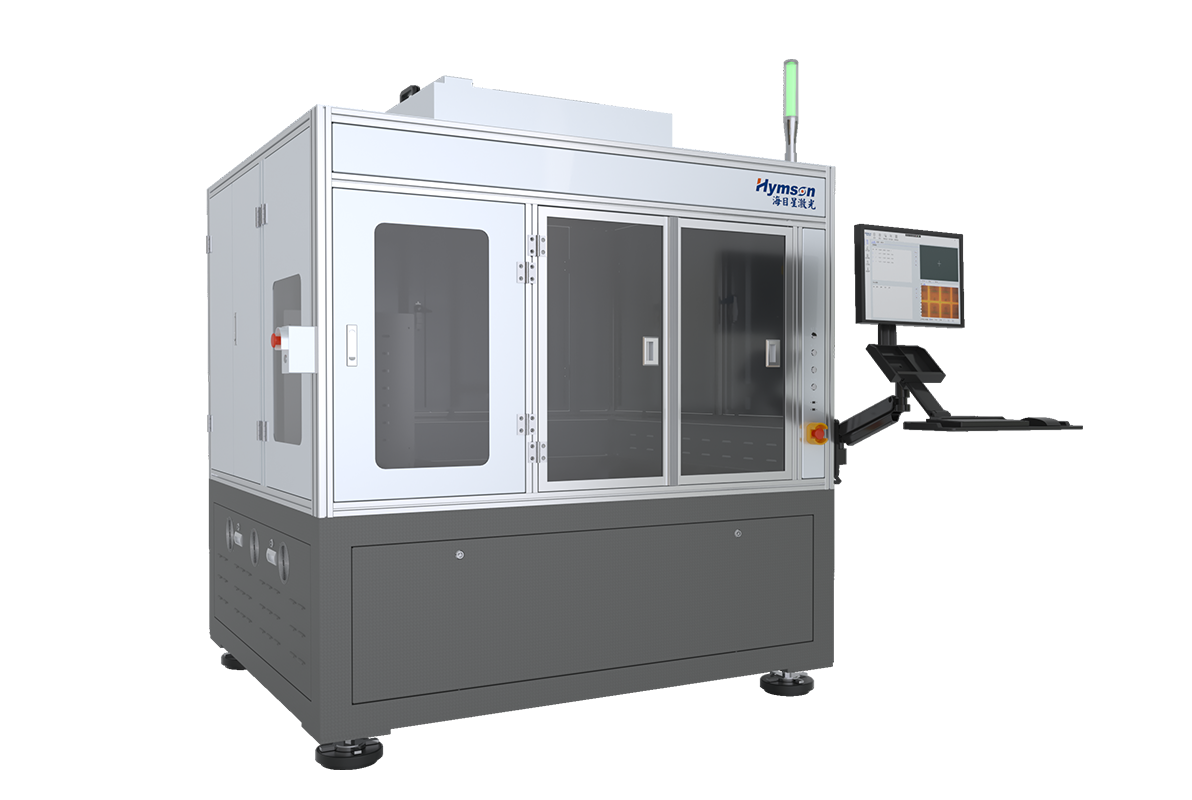

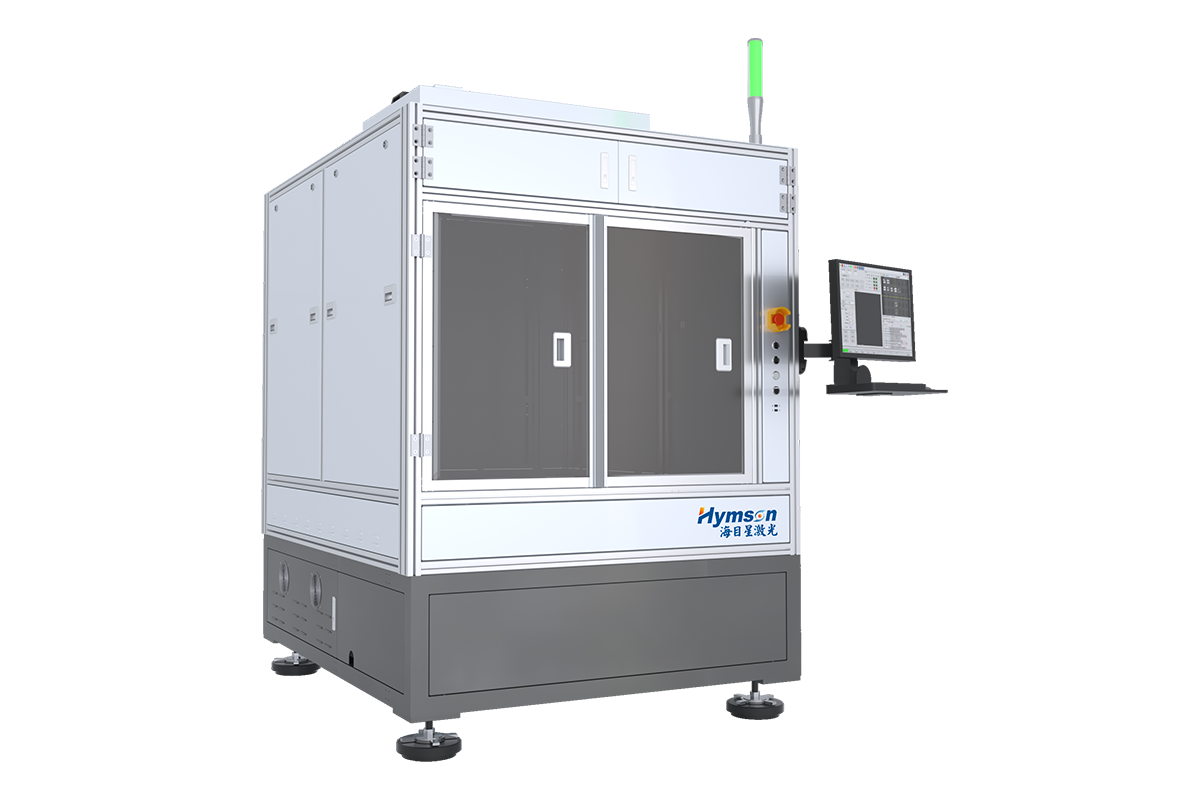

製品の表示高精密レーザー全自動ウェハ切断機

製品の表示高精密レーザー全自動ウェハ切断機-

ウェハの脆性材料の高精度な切断を実現し、チッピングとクラックがない。

-

Hymsonが自ら開発した切断ヘッドにより、異なる厚さのガラスの切断を実現します。

-

異なる種類、寸法の製品と互換性があります。

-

-

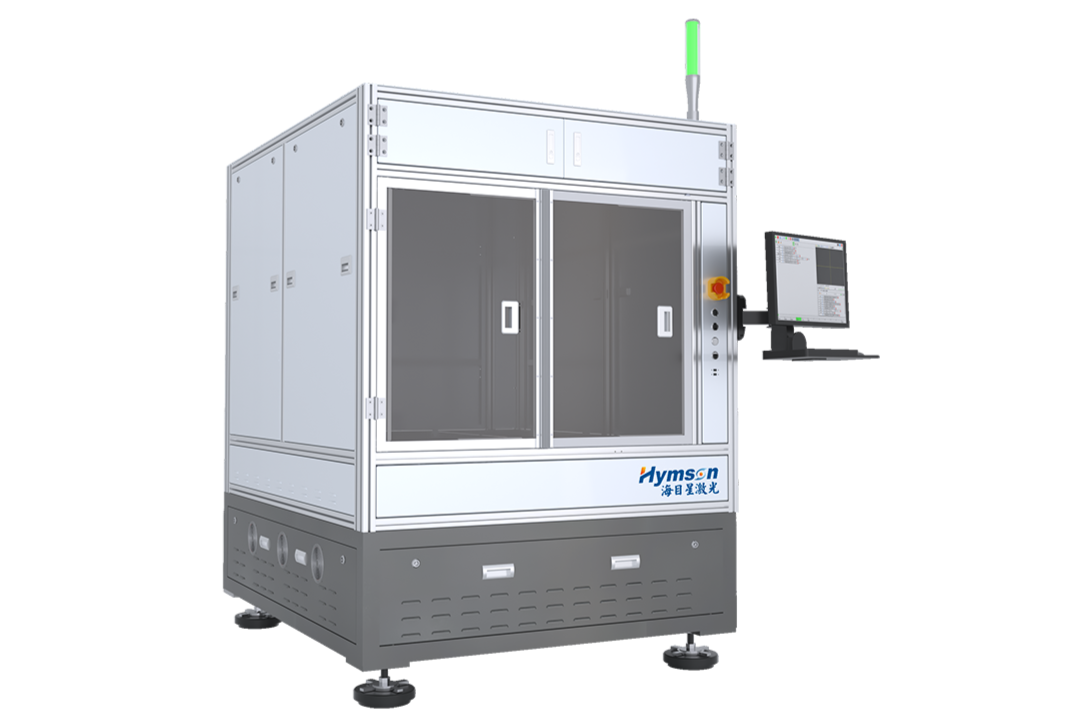

製品の表示レーザー溶接修復装置

製品の表示レーザー溶接修復装置-

同軸ビジュアルポジショニングシステムを採用し、高精度でチップのポジショニングを行い、溶接修復過程における製品状態と効果をリアルタイムに監視します。

-

リアルタイムで溶接温度を監視し、閉環温度制御を行い、溶接品質を保証します。

-

AOIシステムを選択して溶接成功率を即時確認できます。

-

-

製品の表示全自動ダイ押し機

製品の表示全自動ダイ押し機-

同軸ビジュアルポジショニングシステムを採用し、高精度でチップのポジショニングを行います。

-

パッドの高さを正確に検出し、パッド上に残った錫ペーストを修理でき、パッドを傷つけることがない。

-

レーザーまたは機械によるダイ押しを柔軟に選択できます。

-

-

製品の表示Mini LED/Micro LED全自動レーザー修復除去装置

製品の表示Mini LED/Micro LED全自動レーザー修復除去装置-

Mini LEDモジュールの接着剤封入後の接着材料の除去及び各プロセス段階のチップ切り離し後のパッド整理に使用され、異なる厚さ、寸法の製品と互換性があります。

-

ミクロン級スポットで5μm未満のMicro LEDのチップ接着剤を除去し、隣接するチップ及びパッドを傷つけない。

-

-

製品の表示Micro LED/Mini LEDレーザーマス溶接設備

製品の表示Micro LED/Mini LEDレーザーマス溶接設備-

高効率LEDチップのマス溶接に使用され、良品率が99.99%以上に達することができます。

-

大面積高速溶接は、業界をリードする生産効率を実現します。

-

閉ループ温度制御は、ボンディング温度の安定性を保証します。

-

-

-

-

製品の表示全自動角型電池組立ライン

製品の表示全自動角型電池組立ライン-

完全自動化、無人化

-

モジュール化デザイン、型替え時間が短い、パーツが少ない、コストが低い

-

プロセスフローは自動制御され、情報は全過程に遡及でき、各タイプのMESシステムをドッキングすることができます

-

デジタルツイン3D可視化技術を用いて設備の状態を可視化され、知能的な情報交流をして、ユーザーの体験を向上させます

-

-

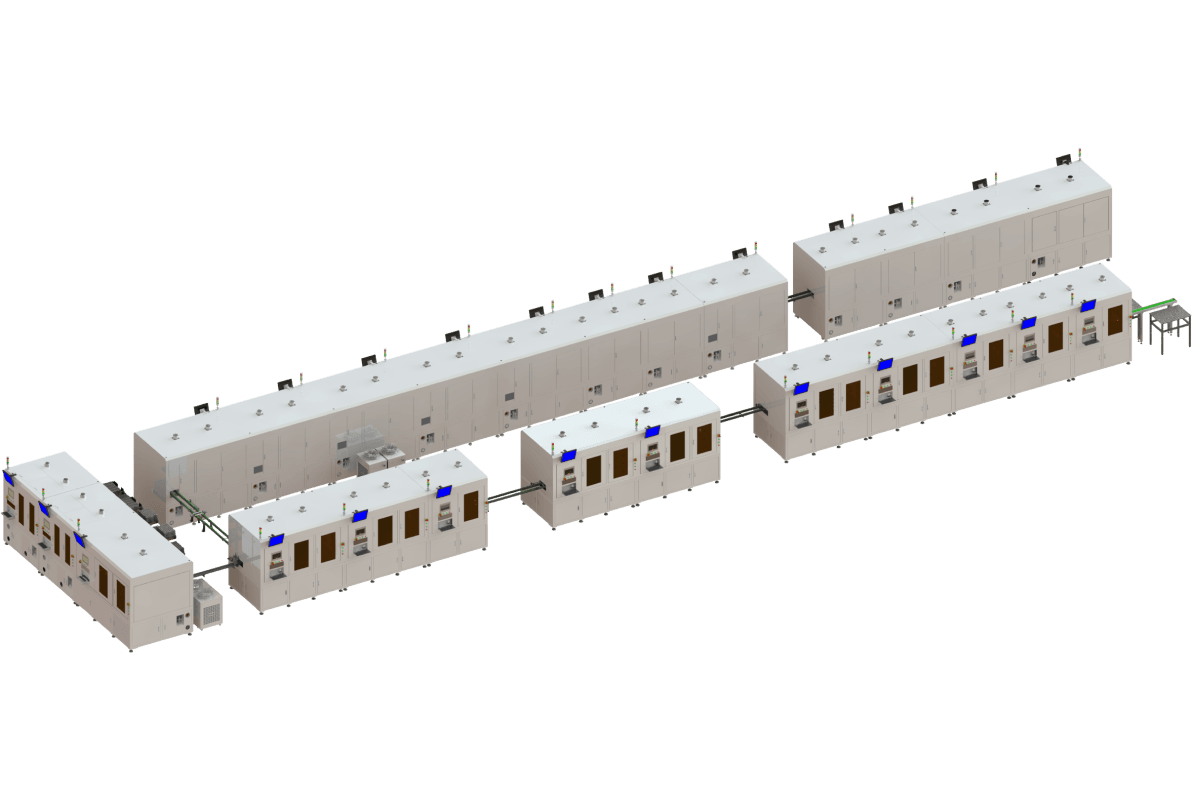

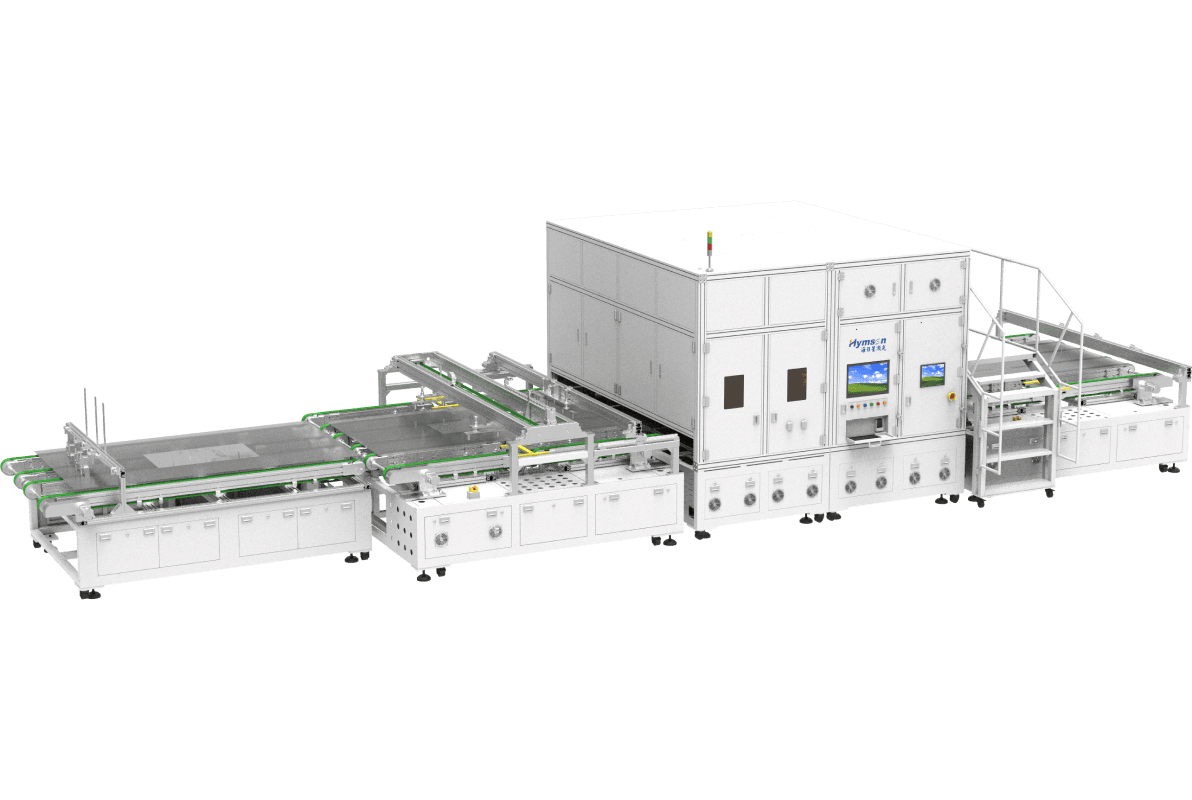

製品の表示ソーラーインバーター自動組立ライン

製品の表示ソーラーインバーター自動組立ライン-

生産性が高く、2班で約40人を減らすことができます。

-

速度が速く、安定性が強く、製品の後続試験段階の一回通過率を高めました。

-

標準化モジュール設計を採用し、いつでも調整、ステーション拡張、アップグレードができます。

-

生産データを自働保存し、サーバーに接続できます。

-

-

製品の表示太陽光発電ガラス穿孔機

製品の表示太陽光発電ガラス穿孔機-

大理石精密プラットフォームを採用し、安定した支持ができ、腐食に強い。

-

リニアモーターに光定規全閉環駆動加工プラットフォームを組み合わせ、メンテナンスがしやすく、精度が高い。

-

赤外線ピコ秒レーザーを採用し、加工の熱影響領域が小さく、特に精細切断に適しています。

-

輸入真空発生素子を採用し、製品の吸着のポジショニングの安定性を保証します。

-

-

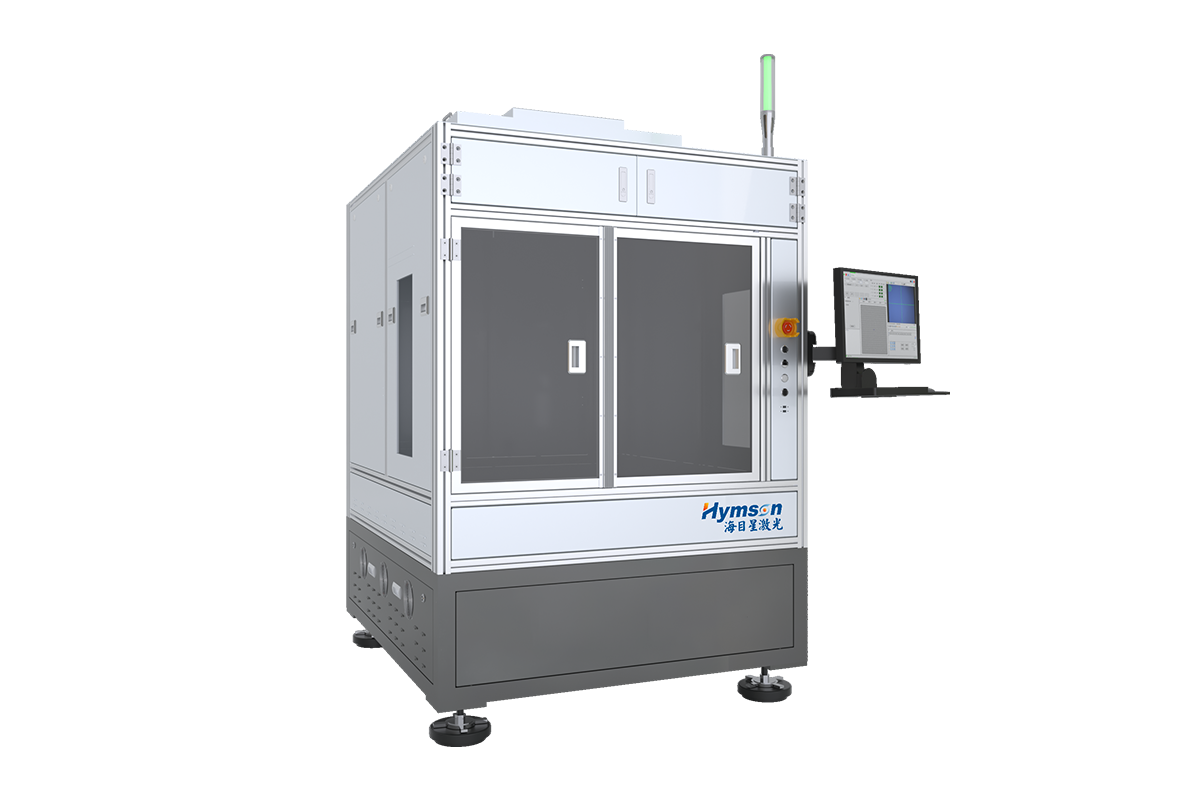

製品の表示ガラスレーザードリル

製品の表示ガラスレーザードリル-

大理石精密プラットフォームを採用し、安定した支持ができ、腐食に強い。

-

リニアモーターを使用し、光定規全閉環駆動加工プラットフォームを組み合わせ、メンテナンスが容易で精度が高い。

-

特殊パルス幅レーザーは、加工熱効果が小さく、特に高速精密穿孔に適しています。

-

輸入真空発生素子を採用し、製品の吸着のポジショニングの安定性を保証します。

-

-

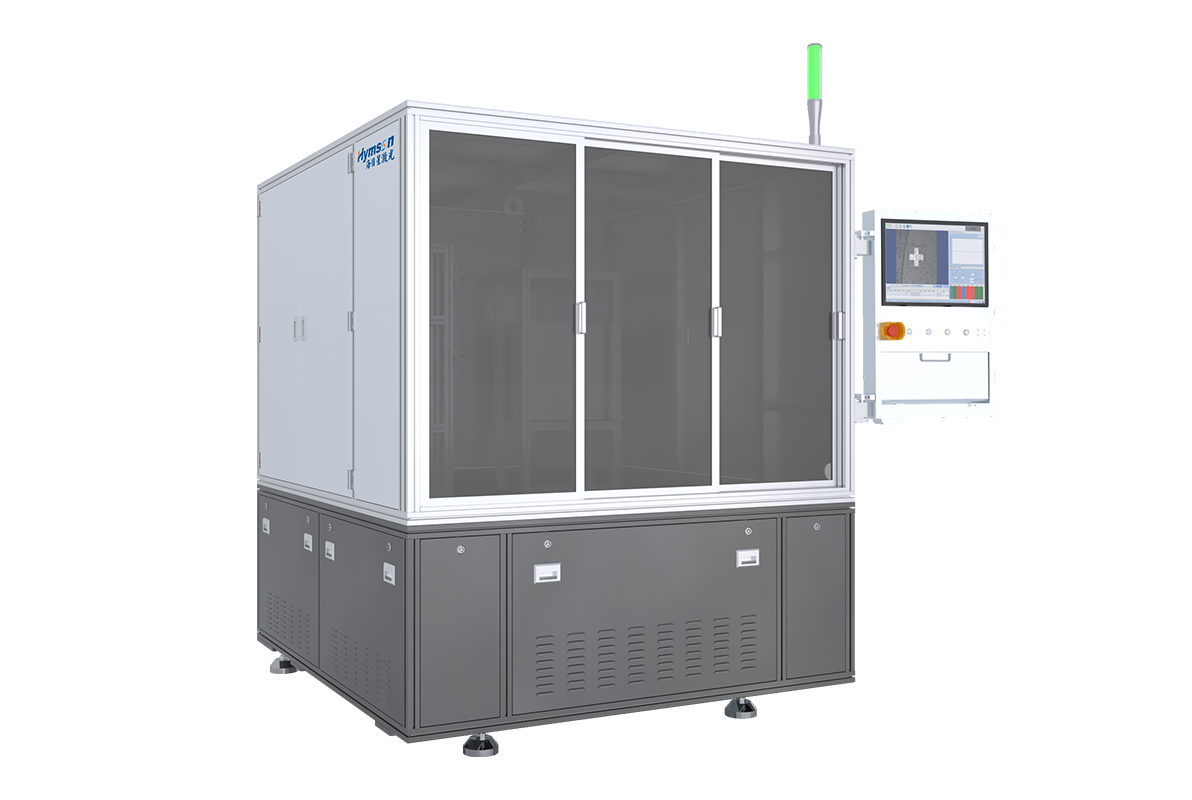

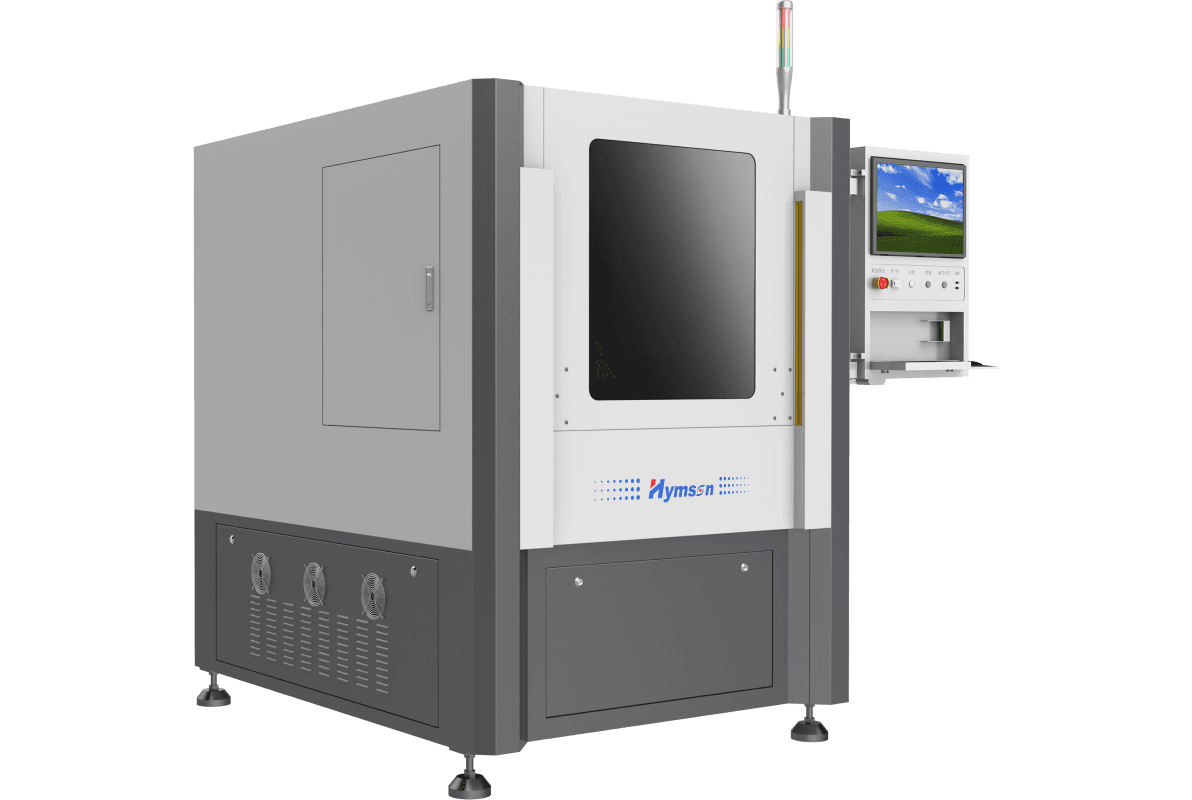

製品の表示透明脆性材料精密レーザー切断機

製品の表示透明脆性材料精密レーザー切断機-

大理石精密プラットフォームを採用し、安定した支持ができ、腐食に強い。

-

リニアモーターを使用し、光定規全閉環駆動加工プラットフォームを組み合わせ、メンテナンスが容易で精度が高い。

-

赤外ピコ秒レーザーは、加工熱の影響領域が小さく、特に精細切断に適しています。

-

輸入真空発生素子を採用し、製品の吸着のポジショニングの安定性を保証します。

-

-

製品の表示全自動非破壊レーザー破断装置

製品の表示全自動非破壊レーザー破断装置-

機器全体は工業PC制御、モジュール化・フレキシブル化プログラミング設計を採用します。

-

設備は156-230mm寸法の電池セルと互換性があります。

-

加工中に安定性が良く、熱影響区域が小さく、粉塵が少なく、良品率が高い。

-

切断後の電池セルの機械転化効率が高い。

-

-

-

-

-

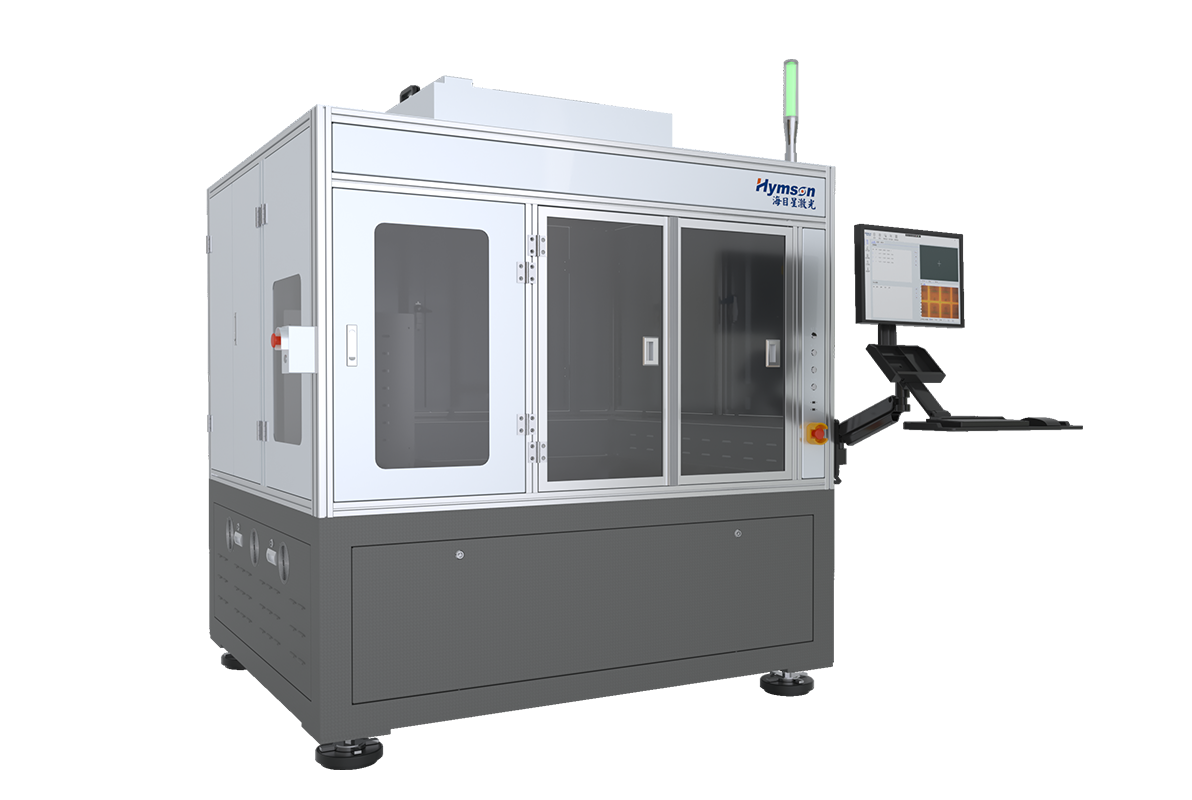

製品の表示高精密レーザー全自動ウェハ切断機

製品の表示高精密レーザー全自動ウェハ切断機-

ウェハの脆性材料の高精度な切断を実現し、チッピングとクラックがない。

-

Hymsonが自ら開発した切断ヘッドにより、異なる厚さのガラスの切断を実現します。

-

異なる種類、寸法の製品と互換性があります。

-

-

製品の表示レーザー溶接修復装置

製品の表示レーザー溶接修復装置-

同軸ビジュアルポジショニングシステムを採用し、高精度でチップのポジショニングを行い、溶接修復過程における製品状態と効果をリアルタイムに監視します。

-

リアルタイムで溶接温度を監視し、閉環温度制御を行い、溶接品質を保証します。

-

AOIシステムを選択して溶接成功率を即時確認できます。

-

-

製品の表示全自動ダイ押し機

製品の表示全自動ダイ押し機-

同軸ビジュアルポジショニングシステムを採用し、高精度でチップのポジショニングを行います。

-

パッドの高さを正確に検出し、パッド上に残った錫ペーストを修理でき、パッドを傷つけることがない。

-

レーザーまたは機械によるダイ押しを柔軟に選択できます。

-

-

製品の表示Mini LED/Micro LED全自動レーザー修復除去装置

製品の表示Mini LED/Micro LED全自動レーザー修復除去装置-

Mini LEDモジュールの接着剤封入後の接着材料の除去及び各プロセス段階のチップ切り離し後のパッド整理に使用され、異なる厚さ、寸法の製品と互換性があります。

-

ミクロン級スポットで5μm未満のMicro LEDのチップ接着剤を除去し、隣接するチップ及びパッドを傷つけない。

-

-

製品の表示Micro LED/Mini LEDレーザーマス溶接設備

製品の表示Micro LED/Mini LEDレーザーマス溶接設備-

高効率LEDチップのマス溶接に使用され、良品率が99.99%以上に達することができます。

-

大面積高速溶接は、業界をリードする生産効率を実現します。

-

閉ループ温度制御は、ボンディング温度の安定性を保証します。

-

-

-

-

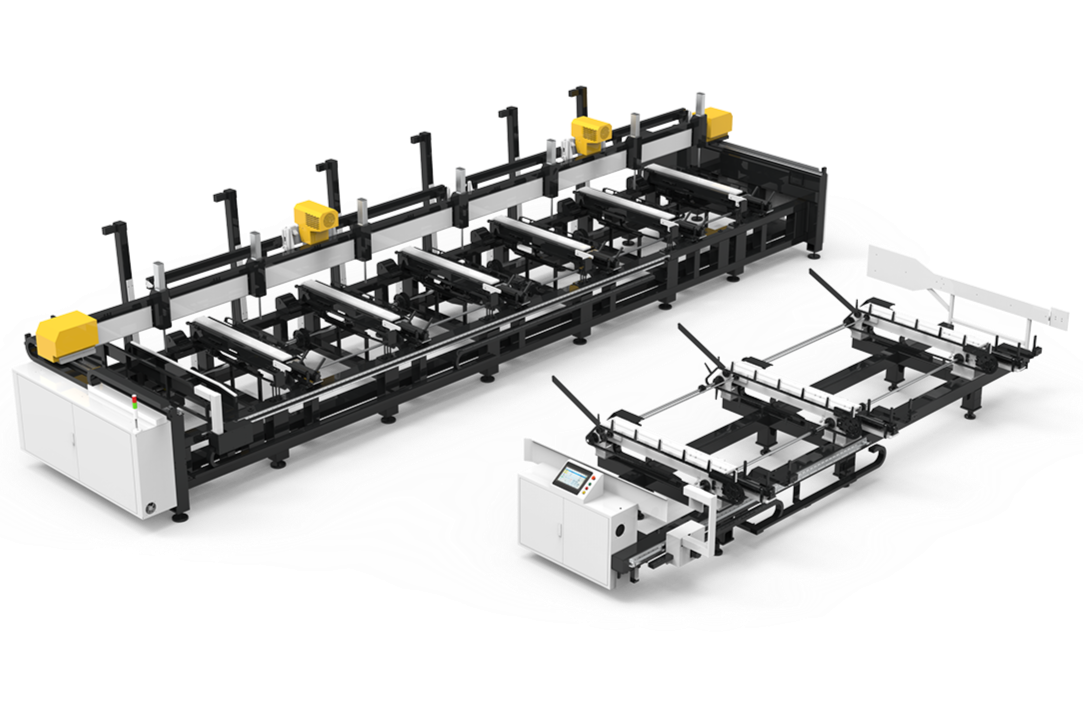

製品の表示パイプ切断自動搬入システム

製品の表示パイプ切断自動搬入システム-

角パイプ、丸パイプ、矩形管などの各種管材及びI形鋼、溝形鋼などの型材の全自動搬入・搬出の作業を行うプロ用システムです。

-

全自動搬入・搬出システムは効率的に生産安全性を高めることができ、人手を増やす必要がなく、人員の作業強度を下げ、人的コストを減らします。

-

自動搬入機構は独立制御システムユニットを採用し、独立で同期して作業を行うことができ、生産効率を大幅に向上させ、インタフェースが簡単明瞭で、操作が便利、迅速です。

-

自動連続搬入、自動連続送り、スマート追従搬出、自動完成品輸送、異なる規格の管材の大量生産を極めて経済的に完成し、材料と人件費を節約し、効率と利益を高めます。

-

-

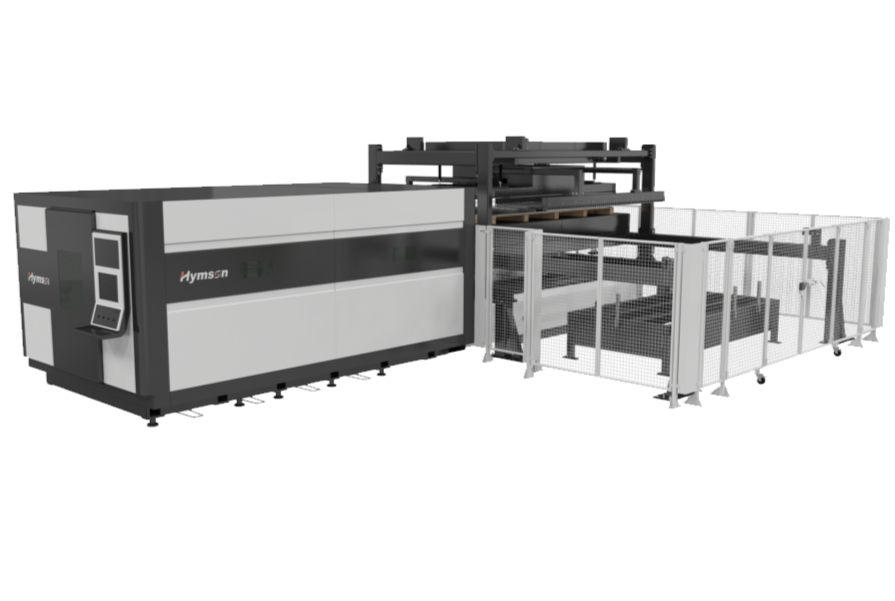

製品の表示平面切断自動搬入・搬出システム

製品の表示平面切断自動搬入・搬出システム-

レーザー切断フレキシブル生産ラインは生産コストを削減し、生産効率を高める効果的なソリューションであり、このスマート自動化システムを稼働することで、企業は市場競争において良い優位性を得ることができます。

-

自動化荷役作業は、個人による手作業に比べて材料の荷役時間を35%削減し、それに自動化システムは連続的に長時間稼働でき、各種の材料と厚さに対して生産ニーズに応じて搬入・搬出を行い、自動的に完成できます。

-

自動化システムは設定された順序に従って各生産工程を完成し、一致性を効果的に維持します。逆に、手作業の場合、各作業サイクル間の時間は人の状態に応じて変動する必要があります。

-

人手によって材料の荷役を行う工場では、生産量を高めるために機械を増やす必要があり、同時にオペレーターを増やす必要がありますが、自動化システムを採用する工場では機械を増やすだけで、人手を増やす必要がない。

-

-

購入相談

Inquiry

お問い合わせはこちらをクリック

アフターサービス

Customer Service

連絡先